In sostanza, la pressatura isostatica a sacco secco è un processo di metallurgia delle polveri in cui uno stampo flessibile è fissato all'interno di un recipiente a pressione. La polvere viene caricata in questo stampo stazionario e la pressione viene applicata da un mezzo liquido che circonda lo stampo ma non lo tocca direttamente. Questo compatta la polvere in un componente solido ad alta densità noto come "compatto verde".

Il compromesso fondamentale nella pressatura isostatica è la velocità rispetto alla complessità. La pressatura a sacco secco sacrifica la flessibilità geometrica per una produzione automatizzata e ad alta velocità, rendendola ideale per la fabbricazione di grandi volumi di forme più semplici.

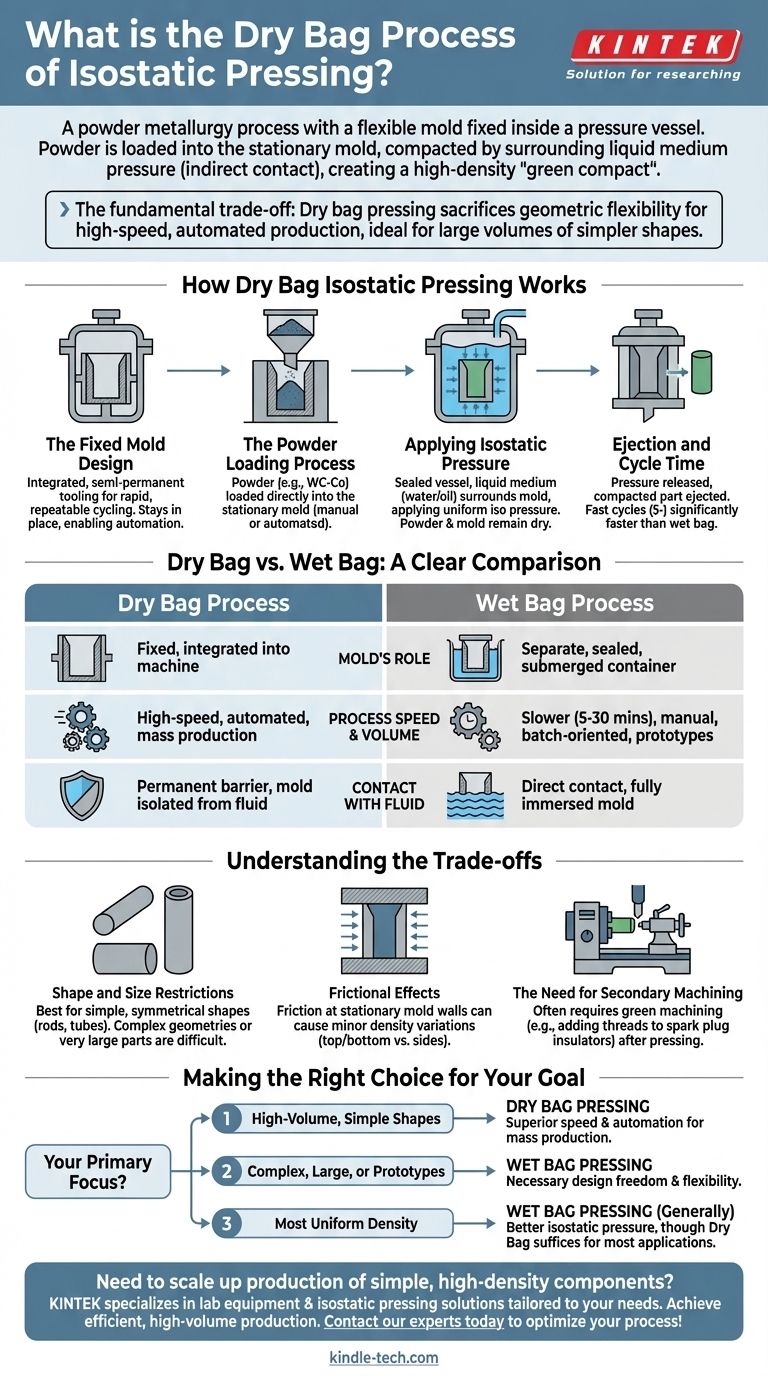

Come Funziona la Pressatura Isostatica a Sacco Secco

Il processo a sacco secco è definito dalla sua attrezzatura integrata e semi-permanente, che consente cicli rapidi e ripetibili. Questo design è ciò che lo distingue dagli altri metodi isostatici.

Il Design dello Stampo Fisso

A differenza di altri processi, lo stampo flessibile nella pressatura a sacco secco è una parte integrata del recipiente a pressione. Rimane in posizione durante il funzionamento e non viene rimosso tra i cicli.

Questo design integrato è la chiave della velocità del processo e della sua idoneità all'automazione.

Il Processo di Caricamento della Polvere

La polvere, come il carburo di tungsteno-cobalto (WC-Co), viene caricata direttamente nello stampo fisso. Questo può essere fatto manualmente per lotti più piccoli o, più comunemente, attraverso una tramoggia di alimentazione automatizzata dall'alto per la produzione di massa.

Applicazione della Pressione Isostatica

Una volta riempito lo stampo, il recipiente a pressione viene sigillato. Un mezzo liquido (tipicamente acqua o olio) viene pompato nel recipiente, circondando la superficie esterna dello stampo flessibile.

Questo fluido applica una pressione uniforme, o "isostatica", comprimendo la polvere all'interno dello stampo in una massa solida con una microstruttura densa e compatta. La polvere e lo stampo vengono mantenuti "asciutti" e isolati dal fluido.

Eiezione e Tempo Ciclo

Dopo una breve attesa, la pressione viene rilasciata e il pezzo compattato—il "compatto verde"—viene espulso dallo stampo. L'intero sistema è quindi immediatamente pronto per il ciclo successivo.

Una singola corsa di pressatura può durare appena 5-10 minuti, rendendola significativamente più veloce del processo alternativo a sacco umido (wet bag).

Sacco Secco vs. Sacco Umido: Un Confronto Chiaro

Comprendere il processo a sacco secco richiede di confrontarlo con la sua controparte, la pressatura a sacco umido. La scelta tra i due dipende interamente dall'obiettivo di produzione.

Il Ruolo dello Stampo

Nella pressatura a sacco secco, lo stampo è fisso e parte della macchina. Nella pressatura a sacco umido, lo stampo è un contenitore separato e sigillato che viene riempito di polvere e poi completamente immerso nel fluido del recipiente a pressione.

Velocità di Processo e Volume

Il sacco secco è progettato per la velocità e l'automazione, rendendolo lo standard per la produzione in serie ad alto volume.

Il sacco umido è un processo più manuale, orientato al lotto. Con tempi ciclo da 5 a 30 minuti, è più adatto per prototipi, pezzi unici o cicli di produzione a basso volume.

Contatto con il Fluido

Questa è la differenza fondamentale. Nel metodo a sacco secco, esiste una barriera permanente tra il fluido di pressione e lo stampo. Nel metodo a sacco umido, lo stampo sigillato è a diretto contatto e completamente immerso nel fluido di pressione.

Comprendere i Compromessi della Pressatura a Sacco Secco

Sebbene altamente efficiente, il metodo a sacco secco presenta limitazioni intrinseche che lo rendono inadatto per determinate applicazioni. Valutare obiettivamente questi compromessi è fondamentale.

Limitazione 1: Restrizioni di Forma e Dimensione

Poiché l'attrezzaggio è fisso e integrato, il processo a sacco secco è ottimale per la produzione di forme relativamente semplici e simmetriche, come barre, tubi e isolatori per candele. Geometrie complesse, sottosquadri o componenti molto grandi sono difficili o impossibili da produrre e sono gestiti meglio dal metodo a sacco umido, più flessibile.

Limitazione 2: Effetti di Attrito

In un sistema isostatico perfetto, la pressione è uguale da tutte le direzioni. Tuttavia, nel processo a sacco secco, può verificarsi attrito dove la polvere incontra le pareti fisse dello stampo.

Ciò può comportare lievi variazioni di densità all'interno del componente, poiché la parte superiore e inferiore del pezzo potrebbero non subire le stesse forze di compattazione dei lati.

La Necessità di Lavorazioni Secondarie

A causa delle limitazioni di forma, i pezzi realizzati tramite pressatura a sacco secco spesso richiedono una lavorazione secondaria. Ad esempio, gli isolatori per candele vengono pressati in una forma di base e poi richiedono la lavorazione del verde (lavorazione del pezzo prima della sinterizzazione finale) per aggiungere filettature e altre caratteristiche superficiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il processo isostatico corretto richiede di allineare le capacità del metodo con i tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici: La pressatura a sacco secco è la scelta chiara grazie alla sua velocità superiore e all'idoneità all'automazione.

- Se il tuo obiettivo principale è produrre pezzi complessi, grandi o prototipi: La pressatura a sacco umido offre la libertà di progettazione e la flessibilità necessarie, giustificando il suo tempo ciclo più lento.

- Se il tuo obiettivo principale è ottenere la densità più uniforme possibile per un pezzo critico: La pressatura a sacco umido offre generalmente una pressione più veramente isostatica, sebbene il sacco secco sia sufficiente per la stragrande maggioranza delle applicazioni industriali.

In definitiva, la scelta giusta è determinata bilanciando le esigenze della geometria del tuo pezzo rispetto al volume di produzione e alla velocità richiesti.

Tabella Riassuntiva:

| Caratteristica | Processo a Sacco Secco | Processo a Sacco Umido |

|---|---|---|

| Tipo di Stampo | Fisso, integrato nella macchina | Contenitore separato e rimovibile |

| Tempo Ciclo | Veloce (5-10 minuti) | Più lento (5-30 minuti) |

| Volume di Produzione | Alto volume, produzione di massa | Basso volume, prototipi, pezzi unici |

| Complessità del Pezzo | Forme semplici e simmetriche (barre, tubi) | Geometrie complesse, pezzi grandi |

| Automazione | Altamente adatto all'automazione | Manuale, orientato al lotto |

| Contatto con il Fluido | Lo stampo è isolato dal fluido di pressione | Lo stampo è completamente immerso nel fluido di pressione |

Hai bisogno di aumentare la produzione di componenti semplici e ad alta densità? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, incluse soluzioni di pressatura isostatica su misura per le esigenze del tuo laboratorio. La nostra esperienza può aiutarti a ottenere una produzione efficiente e ad alto volume con la giusta tecnologia di pressatura. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Quali sono i vantaggi della pressatura isostatica a freddo? Ottenere densità superiore e forme complesse

- Quali sono le applicazioni della pressatura isostatica a freddo? Ottenere una densità uniforme per componenti complessi

- Cos'è la pressatura isostatica nella metallurgia delle polveri? Ottieni una densità e una complessità del pezzo superiori

- Qual è il processo di pressatura isostatica? Ottenere densità uniforme e forme complesse

- Per quali tipi di componenti e materiali la pressatura semi-isostatica è particolarmente adatta? Ottimizza la tua produzione

- Perché viene utilizzato il pressaggio semi-isostatico per le ceramiche? Ottieni densità uniforme e precisione superiore

- Qual è la pressione per la ceramica isostatica? Ottenere una densità uniforme per componenti ceramici superiori

- In che modo la pressatura isostatica si distingue dalla pressatura convenzionale? Sblocca uniformità e densità superiori