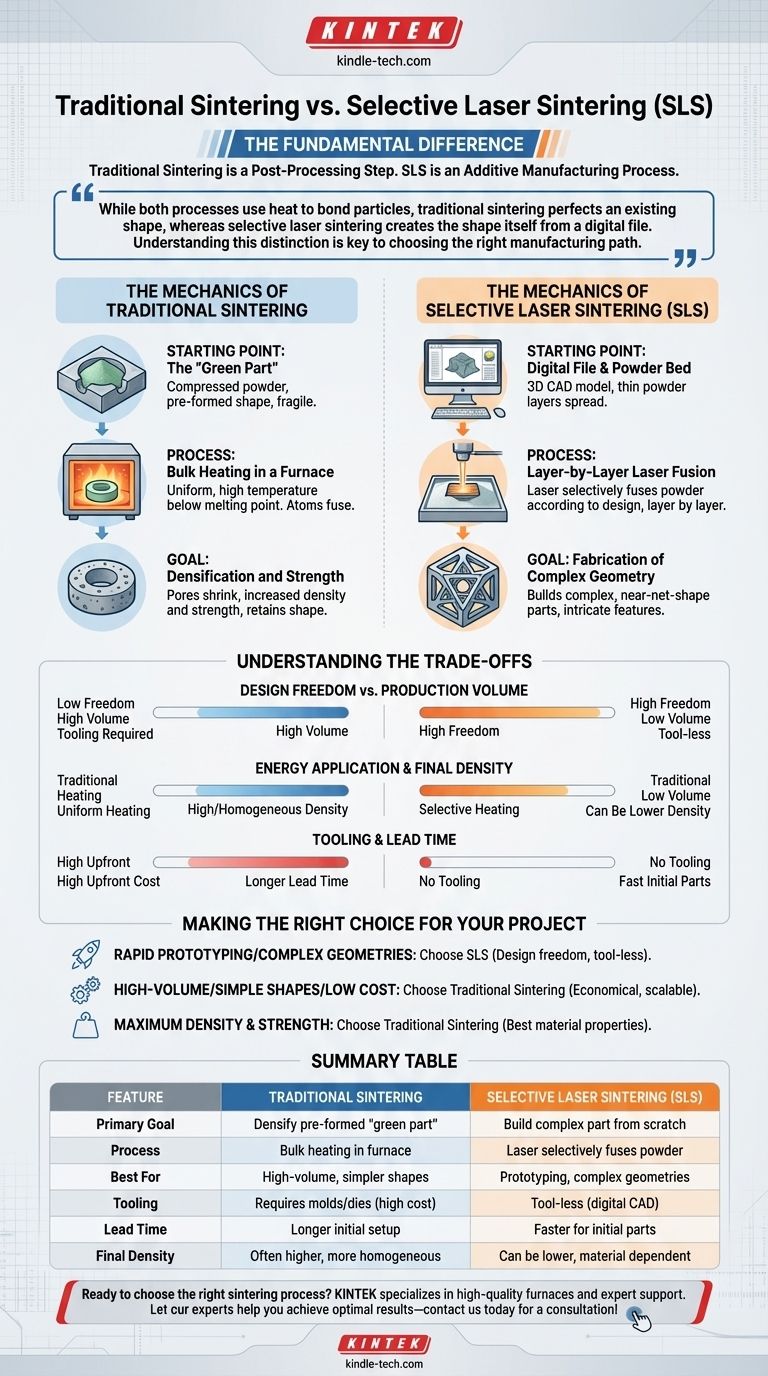

La differenza fondamentale risiede nel loro approccio di produzione. La sinterizzazione tradizionale è una fase di post-elaborazione che riscalda un intero oggetto preformato per aumentarne la densità e la resistenza. Al contrario, la sinterizzazione laser selettiva (SLS) è un processo di produzione additiva che costruisce un oggetto da zero, utilizzando un laser per fondere il materiale in polvere strato dopo strato.

Mentre entrambi i processi utilizzano il calore per legare le particelle, la sinterizzazione tradizionale perfeziona una forma esistente, mentre la sinterizzazione laser selettiva crea la forma stessa da un file digitale. Comprendere questa distinzione è fondamentale per scegliere il percorso di produzione giusto.

La Meccanica della Sinterizzazione Tradizionale

La sinterizzazione tradizionale è un processo fondamentale nella metallurgia delle polveri, nella ceramica e in altre scienze dei materiali. Il suo obiettivo primario non è creare una forma, ma trasformare un oggetto fragile e poroso in uno solido e durevole.

Il Punto di Partenza: Il "Pezzo Verde"

Il processo inizia con un "pezzo verde"—un componente formato comprimendo la polvere in una forma desiderata utilizzando una matrice o uno stampo. Questa parte è sufficientemente solida per essere maneggiata ma manca della resistenza e della densità finali richieste per la sua applicazione.

Il Processo: Riscaldamento in Massa in un Forno

Il pezzo verde viene posto all'interno di un forno e riscaldato ad alta temperatura, tipicamente al di sotto del punto di fusione del materiale. Questo calore uniforme e ambientale fa sì che gli atomi nelle singole particelle di polvere si diffondano attraverso i confini, fondendole insieme.

L'Obiettivo: Densificazione e Resistenza

Man mano che le particelle si fondono, i pori e i vuoti tra di esse si restringono o si chiudono completamente. Il risultato è un componente significativamente più denso, più resistente e meno poroso rispetto al pezzo verde iniziale, pur mantenendo in gran parte la sua forma originale.

La Meccanica della Sinterizzazione Laser Selettiva (SLS)

La sinterizzazione laser selettiva è un tipo di stampa 3D che rientra nell'ombrello della produzione additiva. Costruisce le parti direttamente da un progetto digitale senza la necessità di stampi o attrezzature.

Il Punto di Partenza: Un File Digitale e un Letto di Polvere

Il processo inizia con un modello CAD 3D e una macchina contenente un letto di polvere fine di polimero, metallo o ceramica. Un rullo o una lama stende uno strato sottile e uniforme di questa polvere su una piattaforma di costruzione.

Il Processo: Fusione Laser Strato per Strato

Guidato dal file CAD, un laser ad alta potenza scansiona selettivamente la sezione trasversale della parte sulla superficie del letto di polvere. L'energia del laser riscalda la polvere quanto basta per fondere o unire le particelle in quell'area specifica. La piattaforma si abbassa, viene applicato un nuovo strato di polvere e il processo si ripete.

L'Obiettivo: Fabbricazione di Geometrie Complesse

L'obiettivo della SLS è costruire una parte completa, quasi finita, da zero. Poiché costruisce strato per strato, può produrre geometrie incredibilmente complesse, canali interni e caratteristiche intricate che sono impossibili da creare con la tradizionale stampaggio e sinterizzazione.

Comprendere i Compromessi

La scelta tra questi due metodi richiede una chiara comprensione dei loro punti di forza e di debolezza intrinseci, che sono direttamente legati ai loro diversi meccanismi.

Libertà di Progettazione vs. Volume di Produzione

La SLS offre una libertà geometrica quasi illimitata, rendendola ideale per prototipi, parti personalizzate e produzione complessa a basso volume. La sinterizzazione tradizionale, che si basa su stampi per creare il pezzo verde, è più adatta per la produzione ad alto volume di forme più semplici e ripetibili, dove i costi degli utensili possono essere ammortizzati.

Applicazione di Energia e Densità Finale

Il riscaldamento selettivo della SLS è efficiente per creare una forma, ma a volte può comportare una densità finale inferiore e microstrutture del materiale diverse rispetto ai metodi tradizionali. Il riscaldamento uniforme e sostenuto in un forno durante la sinterizzazione tradizionale produce spesso parti con maggiore densità e proprietà meccaniche più omogenee.

Attrezzature e Tempi di Consegna

La SLS è un processo "senza utensili", il che significa che si può passare da un file digitale a una parte fisica molto rapidamente. La sinterizzazione tradizionale richiede un investimento iniziale significativo in tempo e denaro per creare gli stampi o le matrici per il pezzo verde, portando a tempi di consegna iniziali più lunghi.

Fare la Scelta Giusta per il Tuo Progetto

La tua decisione dovrebbe essere guidata interamente dagli obiettivi del tuo progetto in termini di geometria, volume e prestazioni del materiale.

- Se il tuo obiettivo principale è la prototipazione rapida o geometrie complesse e personalizzate: la SLS è la scelta superiore grazie alla sua libertà di progettazione e alla natura senza utensili.

- Se il tuo obiettivo principale è la produzione ad alto volume di una forma semplice al costo più basso possibile: la sinterizzazione tradizionale è la soluzione più economica e scalabile.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza meccanica del materiale possibile: i processi di sinterizzazione tradizionali, specialmente se combinati con la pressione, spesso producono le migliori proprietà del materiale.

In definitiva, scegliere il metodo giusto significa allineare le capacità del processo alle tue specifiche esigenze di produzione.

Tabella Riepilogativa:

| Caratteristica | Sinterizzazione Tradizionale | Sinterizzazione Laser Selettiva (SLS) |

|---|---|---|

| Obiettivo Primario | Densificare e rafforzare un "pezzo verde" preformato | Costruire una parte complessa da zero (Produzione Additiva) |

| Processo | Riscaldamento in massa di un'intera parte in un forno | Il laser fonde selettivamente la polvere strato per strato |

| Ideale Per | Produzione ad alto volume di forme più semplici | Prototipazione, parti personalizzate e geometrie complesse |

| Attrezzature | Richiede stampi/matrici (alto costo iniziale) | Senza utensili (utilizza un file CAD digitale) |

| Tempi di Consegna | Configurazione iniziale più lunga | Più veloce per parti iniziali e prototipi |

| Densità della Parte Finale | Spesso più alta e più omogenea | Può essere inferiore, a seconda del materiale e delle impostazioni |

Pronto a scegliere il giusto processo di sinterizzazione per il tuo progetto? L'attrezzatura da laboratorio giusta è fondamentale per il successo. KINTEK è specializzata in forni di alta qualità per la sinterizzazione tradizionale e fornisce supporto esperto per tutte le tue esigenze di laboratorio. Lascia che i nostri esperti ti aiutino a ottenere risultati ottimali—contattaci oggi per una consulenza!

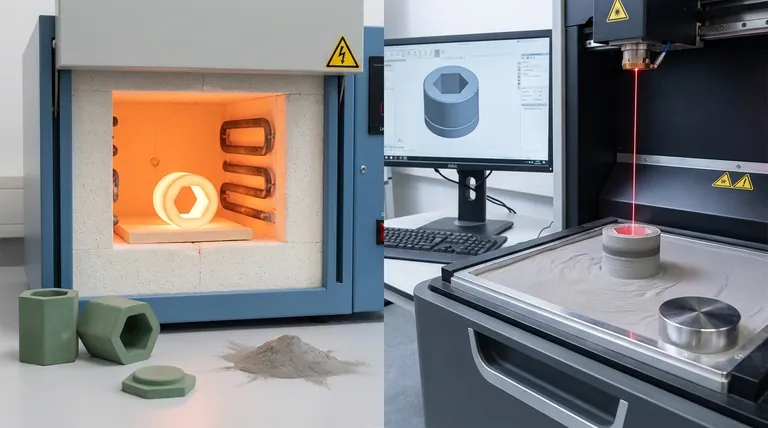

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

Domande frequenti

- Qual è la funzione principale degli stampi in grafite ad alta resistenza? Ottimizzare l'efficienza della sinterizzazione a caldo sotto vuoto

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Si dice "mould" o "mold"? Una guida all'ortografia corretta per regione