Nella loro essenza, l'evaporazione termica e lo sputtering magnetronico sono due metodi distinti di deposizione fisica da fase vapore (PVD) che differiscono nel modo in cui trasformano un materiale solido in vapore per rivestire un substrato. L'evaporazione termica utilizza il calore per far bollire un materiale fino a quando non vaporizza, mentre lo sputtering magnetronico utilizza il bombardamento ionico energetico per rimuovere fisicamente gli atomi da un bersaglio. Questa differenza fondamentale nel trasferimento di energia determina le proprietà del film sottile risultante, come la sua adesione, densità e velocità di deposizione.

La scelta tra queste due tecniche è un classico compromesso ingegneristico. Lo sputtering magnetronico generalmente produce film di qualità superiore e più adesivi, ma è un processo più lento e complesso. L'evaporazione termica è più veloce e semplice, ma si traduce in film con minore densità e adesione più debole.

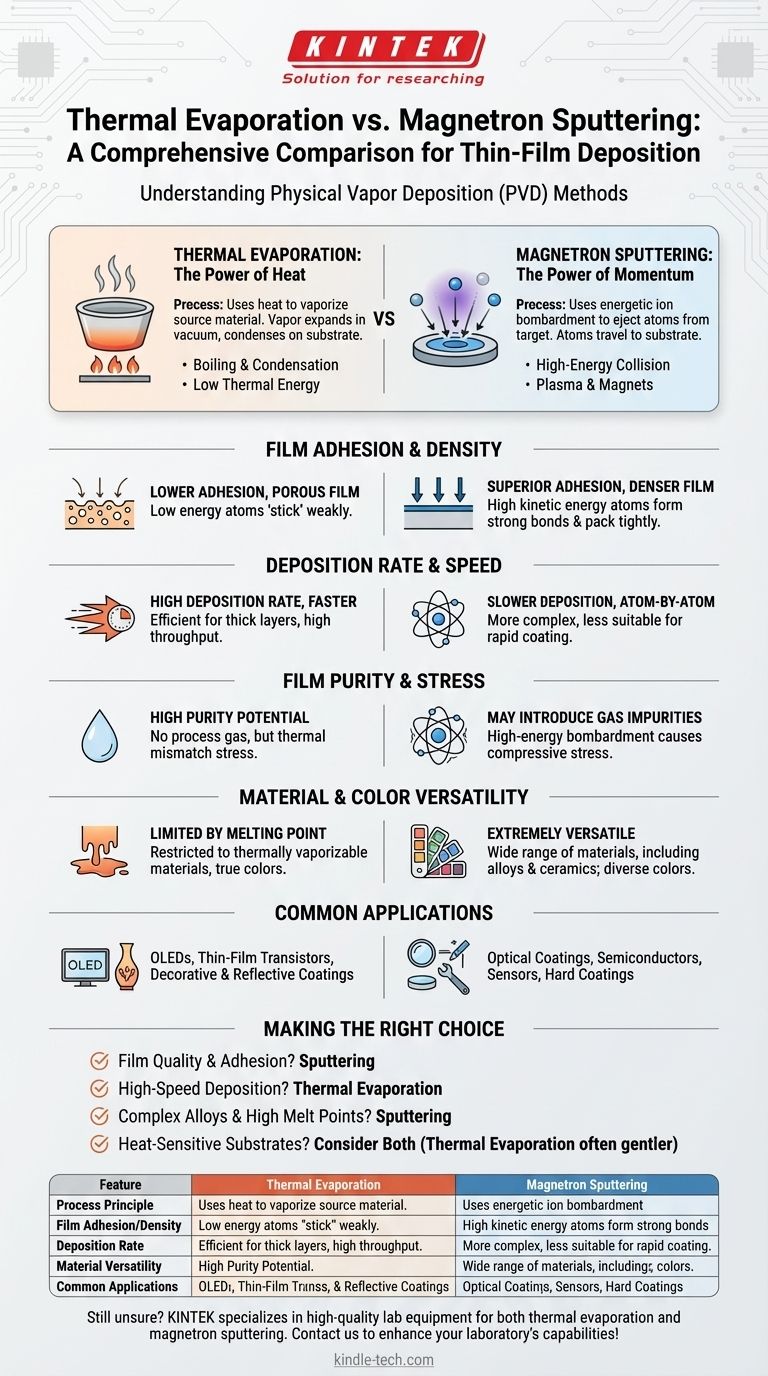

Il Processo Fondamentale: Calore contro Impulso

Entrambe le tecniche avvengono in una camera a vuoto per garantire che il materiale vaporizzato possa viaggiare verso il substrato senza collidere con le molecole d'aria. Tuttavia, il metodo di generazione di quel vapore è la distinzione critica.

Come Funziona l'Evaporazione Termica

L'evaporazione termica è concettualmente semplice. Un materiale sorgente, tipicamente tenuto in un crogiolo o "barchetta", viene riscaldato facendo passare una grande corrente elettrica attraverso di esso fino a quando la sua temperatura non supera il punto di vaporizzazione.

Questo processo crea una nuvola di vapore di materiale che si espande in tutta la camera a vuoto. Quando questo vapore entra in contatto con la superficie più fredda del substrato, condensa, formando un film sottile. Questo è analogo al modo in cui il vapore di un bollitore che bolle condensa su una finestra fredda.

Come Funziona lo Sputtering Magnetronico

Lo sputtering non si basa sul calore. Invece, utilizza un plasma ad alta energia, tipicamente di un gas inerte come l'Argon. Viene applicata un'alta tensione al materiale sorgente (il "bersaglio"), causando l'ionizzazione del gas e la formazione di un plasma incandescente.

Questi ioni caricati positivamente vengono quindi accelerati verso il bersaglio caricato negativamente con una forza immensa. Questa collisione è sufficientemente energetica da rimuovere singoli atomi o piccoli gruppi di atomi dal materiale bersaglio. Questi atomi "sputterati" viaggiano attraverso il vuoto e si depositano sul substrato, costruendo un film atomo per atomo. I magneti vengono utilizzati per confinare il plasma vicino al bersaglio, aumentando drasticamente l'efficienza del processo di sputtering.

Confronto delle Proprietà Chiave del Film

La differenza di energia — bassa energia termica per l'evaporazione rispetto all'alta energia cinetica per lo sputtering — influisce direttamente sulle caratteristiche finali del film.

Adesione e Densità del Film

Gli atomi sputterati arrivano al substrato con un'energia cinetica significativamente più elevata. Questa energia li aiuta a formare un legame più forte con la superficie del substrato e a compattarsi più strettamente, risultando in un'adesione superiore e un film più denso.

Gli atomi evaporati hanno solo bassa energia termica. Essenzialmente "si attaccano" dove atterrano, portando a una struttura del film più porosa e a un'adesione più debole al substrato.

Velocità di Deposizione e Rapidità

L'evaporazione termica può produrre un flusso di vapore robusto, consentendo velocità di deposizione molto elevate e tempi di processo più brevi. Ciò lo rende altamente efficiente per depositare strati più spessi o per la produzione ad alto rendimento.

Lo sputtering è un processo atomo per atomo, che è intrinsecamente più lento. Le velocità di deposizione sono generalmente molto inferiori all'evaporazione termica, rendendolo meno adatto per applicazioni che richiedono un rivestimento rapido.

Purezza e Tensione del Film

L'evaporazione può produrre film molto puri per alcuni materiali, poiché non richiede un gas di processo come l'argon, che a volte può incorporarsi nel film sputterato.

Tuttavia, entrambi i processi possono introdurre stress. Il bombardamento ad alta energia nello sputtering può causare stress di compressione, mentre la discrepanza termica tra un film caldo e un substrato freddo durante l'evaporazione può causare stress di trazione.

Versatilità dei Materiali e del Colore

Lo sputtering è estremamente versatile e può essere utilizzato per depositare quasi tutti i materiali, inclusi metalli, ceramiche e leghe complesse, poiché non dipende dai punti di fusione. Ciò consente una vasta gamma di opzioni di colore depositando materiali diversi o introducendo gas reattivi.

L'evaporazione è limitata ai materiali che possono essere vaporizzati termicamente senza decomporsi. I colori sono generalmente limitati al colore vero del materiale sorgente (ad esempio, alluminio) e ottenere altri colori spesso richiede un processo di verniciatura secondario.

Applicazioni Comuni per Ciascun Metodo

I vantaggi distinti di ciascuna tecnica li rendono adatti per applicazioni diverse.

Quando Usare l'Evaporazione Termica

Questo metodo è preferito quando la velocità elevata e la semplicità del processo sono prioritarie e la suprema adesione del film non è la preoccupazione principale.

Gli usi comuni includono la produzione di OLED, transistor a film sottile e la creazione di semplici rivestimenti metallici per scopi decorativi o riflettenti.

Quando Usare lo Sputtering Magnetronico

Lo sputtering è la scelta preferita per le applicazioni in cui la qualità del film, la durabilità e l'adesione sono fondamentali.

È ampiamente utilizzato per produrre rivestimenti ottici (come lenti antiriflesso), rivestimenti duri per utensili e per creare i contatti e gli strati elettrici precisi presenti nei semiconduttori e nei sensori.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dai requisiti più critici del tuo progetto specifico.

- Se la tua priorità principale è la qualità del film e l'adesione: Lo sputtering è la scelta superiore grazie all'energia più elevata degli atomi depositanti, che crea film più densi e durevoli.

- Se la tua priorità principale è la deposizione ad alta velocità o la semplicità del processo: L'evaporazione termica offre tempi di rivestimento significativamente più rapidi e comporta attrezzature meno complesse.

- Se stai depositando leghe complesse o materiali refrattari: Lo sputtering può depositare materiali con punti di fusione estremamente elevati o composizioni complesse che non possono essere vaporizzate termicamente.

- Se stai lavorando con substrati sensibili al calore: Sebbene entrambi i metodi generino calore, l'evaporazione termica è spesso considerata più delicata, anche se i parametri di processo specifici devono essere gestiti attentamente in entrambi i casi.

Comprendere la fisica che distingue queste due potenti tecniche ti consente di selezionare il metodo di deposizione ottimale per la tua applicazione specifica.

Tabella Riassuntiva:

| Caratteristica | Evaporazione Termica | Sputtering Magnetronico |

|---|---|---|

| Principio del Processo | Vaporizzazione indotta dal calore | Bombardamento ionico energetico (sputtering) |

| Adesione/Densità del Film | Adesione inferiore, più poroso | Adesione superiore, film più densi |

| Velocità di Deposizione | Alta velocità, rivestimento più rapido | Più lento, processo atomo per atomo |

| Versatilità dei Materiali | Limitata dai punti di fusione | Ampia gamma (metalli, ceramiche, leghe) |

| Applicazioni Comuni | OLED, rivestimenti decorativi | Rivestimenti ottici, semiconduttori, rivestimenti duri |

Ancora incerto su quale metodo PVD sia giusto per le esigenze di deposizione di film sottili del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per i processi di evaporazione termica e sputtering magnetronico. I nostri esperti possono aiutarti a selezionare la soluzione ideale per ottenere un'adesione del film superiore, un controllo preciso dello spessore e prestazioni ottimali dei materiali per la tua applicazione specifica. Contattaci oggi per discutere i requisiti del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Qual è la differenza tra sputtering ed e-beam? Scegli il metodo giusto per la deposizione di film sottili

- Qual è il tasso di evaporazione a fascio di elettroni? Sblocca la deposizione ad alta velocità e alta temperatura

- Cos'è la deposizione di film sottili sotto vuoto? La chiave per l'ingegneria avanzata delle superfici

- Cos'è l'evaporazione termica nella deposizione di film sottili? Una guida semplice al rivestimento PVD

- Cos'è il metodo di evaporazione termica in film sottile? Una guida alla PVD semplice ed economica

- Cos'è la tecnica di deposizione per evaporazione termica? Una guida semplice al rivestimento a film sottile

- Che tipo di deposizione si ottiene in alto vuoto? Ottieni film sottili puri e ad alte prestazioni con la PVD

- Quali sono i 5 fattori che influenzano il tasso di evaporazione? Padroneggia il processo per il tuo laboratorio