In pratica, i termini "cottura" e "sinterizzazione" sono spesso usati in modo intercambiabile, ma descrivono aspetti diversi dello stesso obiettivo. La cottura è il termine generico per l'intero processo di riscaldamento di un materiale in un forno per ottenere la durezza e la densità desiderate. La sinterizzazione è lo specifico meccanismo microscopico di diffusione atomica che fa sì che le particelle del materiale si leghino tra loro e si densifichino durante il processo di cottura.

La cottura è il processo di riscaldamento complessivo che si esegue in una fornace o in un forno. La sinterizzazione è la specifica trasformazione fisica che si verifica durante la cottura, dove le singole particelle si fondono in una massa solida senza sciogliersi.

Analisi dei concetti fondamentali

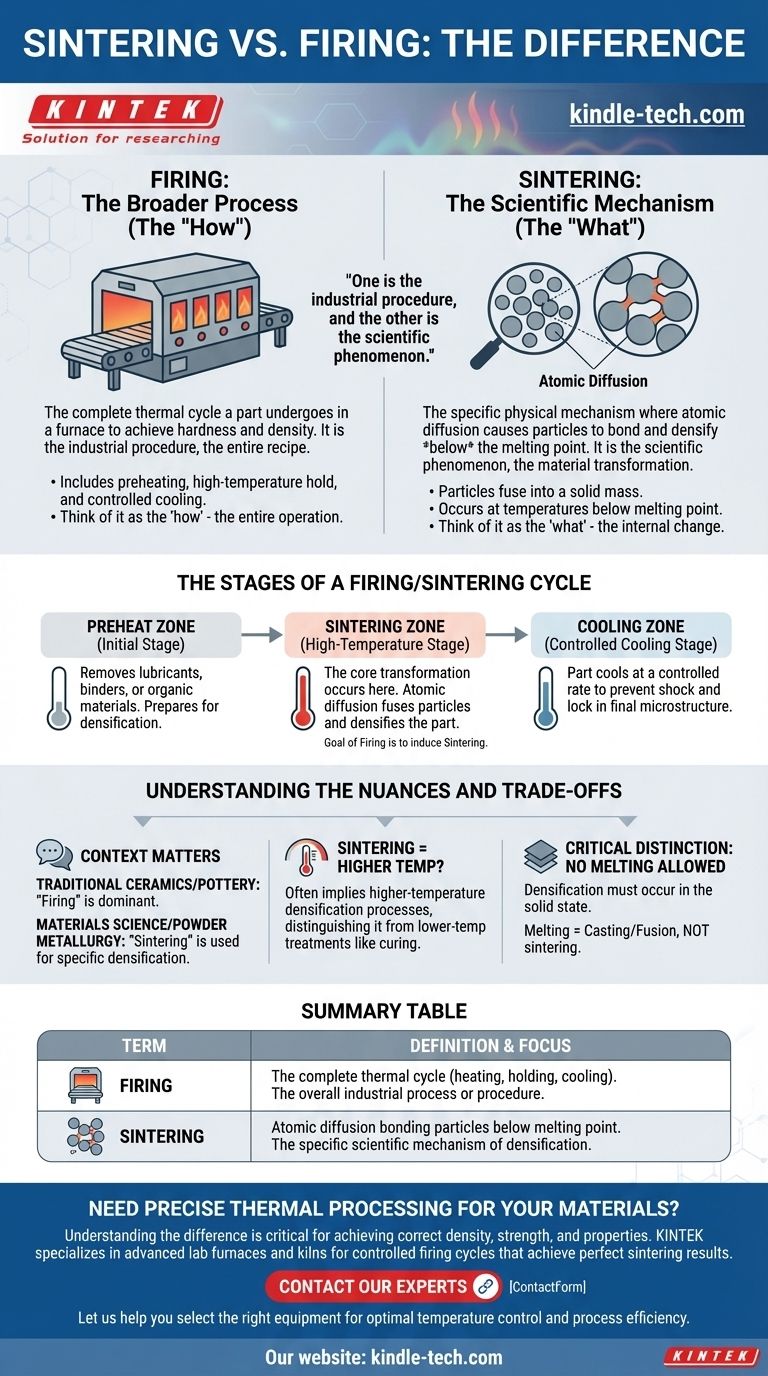

Per cogliere la differenza, è meglio pensare alla cottura come al "come" e alla sinterizzazione come al "cosa". Uno è la procedura industriale, l'altro è il fenomeno scientifico.

Cos'è la cottura? Il processo più ampio

La cottura è un termine generale e storico che descrive il ciclo termico completo che un pezzo subisce in un forno. Questa è l'intera procedura dall'inizio alla fine.

Il processo include più fasi, come il preriscaldamento per bruciare i leganti, un mantenimento ad alta temperatura e una fase di raffreddamento controllato. Pensa alla "cottura" come alla ricetta completa che segui.

Cos'è la sinterizzazione? Il meccanismo scientifico

La sinterizzazione è lo specifico meccanismo fisico che conferisce a un pezzo cotto la sua forza e densità. È il processo di migrazione degli atomi tra le particelle ad alte temperature.

Questa diffusione atomica fa sì che i "colli" tra le particelle crescano e i pori tra di esse si restringano e scompaiano. Fondamentalmente, questo avviene a una temperatura inferiore al punto di fusione del materiale, causando la fusione delle particelle in un oggetto denso e solido.

Come sinterizzazione e cottura lavorano insieme

Nella maggior parte delle applicazioni moderne, specialmente con ceramiche e metalli in polvere, l'obiettivo primario della cottura è indurre la sinterizzazione. Il ciclo di cottura è l'ambiente attentamente controllato creato per far sì che la sinterizzazione avvenga con successo.

La sinterizzazione come obiettivo della cottura

Si cuoce una polvere compattata o un pezzo "verde" per sinterizzarlo. La cottura è l'azione; la sinterizzazione è il risultato.

Un tipico processo di cottura in un forno a tunnel illustra questa relazione, spostando il componente attraverso distinte zone di temperatura.

Le fasi di un ciclo di cottura/sinterizzazione

- Zona di preriscaldamento: Questa fase iniziale, a bassa temperatura, rimuove lubrificanti, leganti o altri materiali organici utilizzati durante la formazione del pezzo.

- Zona di sinterizzazione: Questa è la sezione ad alta temperatura del forno dove avviene la trasformazione principale. La diffusione atomica prende il sopravvento, fondendo le particelle e densificando il pezzo.

- Zona di raffreddamento: Il pezzo viene raffreddato a una velocità controllata per prevenire shock termici, fessurazioni e per fissare la microstruttura finale.

Comprendere le sfumature e i compromessi

Sebbene la relazione sembri chiara, il contesto è importante. L'uso intercambiabile di questi termini nell'industria può causare confusione, ma la distinzione diventa critica in contesti tecnici e scientifici.

Il contesto è tutto

Nelle ceramiche tradizionali o nella ceramica, "cottura" è il termine dominante. Nella scienza dei materiali e nella metallurgia delle polveri, "sinterizzazione" è usato più frequentemente per descrivere lo specifico meccanismo di densificazione studiato o controllato.

Perché "sinterizzazione" può implicare una temperatura più alta

Alcune fonti affermano che i forni di sinterizzazione operano a temperature più elevate rispetto ai forni di cottura. Questo perché "sinterizzazione" è spesso usato in campi ad alte prestazioni per specificare un processo di densificazione, distinguendolo da trattamenti termici a bassa temperatura (come la polimerizzazione) che potrebbero anche essere genericamente chiamati "cottura".

La distinzione critica: nessun scioglimento consentito

La caratteristica distintiva della vera sinterizzazione è che la densificazione avviene interamente allo stato solido. Se il materiale si scioglie e poi si risolidifica, il processo è chiamato fusione o colata, non sinterizzazione. Mantenere il controllo della temperatura per rimanere al di sotto del punto di fusione è essenziale.

Come usare correttamente questi termini

L'applicazione del termine corretto dipende interamente dal tuo pubblico e dal tuo obiettivo. Usa questa guida per comunicare con chiarezza e precisione.

- Se il tuo obiettivo principale è il processo industriale complessivo: Usa "cottura" per descrivere l'intero ciclo del forno, specialmente quando parli con gli operatori o in un contesto di produzione generale.

- Se il tuo obiettivo principale è la trasformazione del materiale: Usa "sinterizzazione" per descrivere lo specifico meccanismo scientifico di legame delle particelle e densificazione, specialmente in un rapporto di ingegneria o R&S.

- Se il tuo obiettivo principale sono i materiali ad alte prestazioni: Usa "sinterizzazione" per indicare il passaggio critico di densificazione ad alta temperatura, distinguendolo da altri trattamenti termici a bassa temperatura.

Comprendere questa distinzione ti permette di descrivere sia la procedura operativa che la trasformazione fondamentale del materiale con precisione.

Tabella riassuntiva:

| Termine | Definizione | Focus |

|---|---|---|

| Cottura | Il ciclo termico completo in un forno (riscaldamento, mantenimento, raffreddamento). | Il processo o la procedura industriale complessiva. |

| Sinterizzazione | La diffusione atomica che lega le particelle tra loro al di sotto del punto di fusione. | Lo specifico meccanismo scientifico di densificazione. |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

Comprendere le sfumature tra sinterizzazione e cottura è fondamentale per ottenere la corretta densità, resistenza e proprietà nei tuoi pezzi in ceramica o metallo. KINTEK è specializzata nella fornitura di forni da laboratorio e forni avanzati necessari per cicli di cottura controllati che raggiungono risultati di sinterizzazione perfetti.

I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per la tua specifica applicazione, garantendo un controllo ottimale della temperatura e l'efficienza del processo. Contattaci oggi per discutere le esigenze di lavorazione termica del tuo laboratorio e permettici di aiutarti a raggiungere prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i vantaggi e i limiti del trattamento termico? Adattare le proprietà dei materiali per prestazioni ottimali

- Come si controlla un forno a muffola? Padroneggia il controllo preciso della temperatura per il tuo laboratorio

- Dove viene utilizzato un forno a muffola? Essenziale per la lavorazione pulita ad alta temperatura

- Quali sono le caratteristiche di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminazioni

- Qual è la condizione di un forno a muffola? Garantire un calore pulito e controllato per il tuo laboratorio