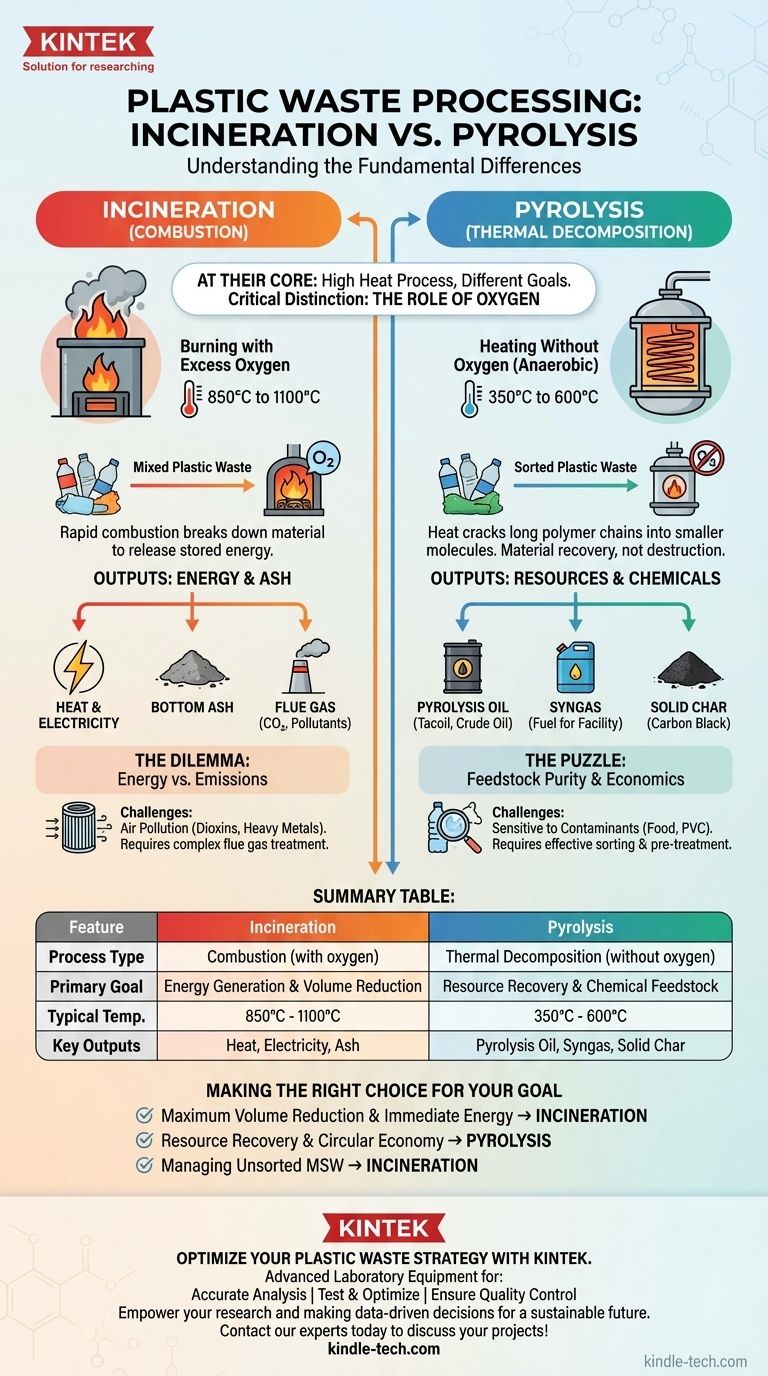

Alla base, sia la pirolisi che l'incenerimento utilizzano alte temperature per trattare i rifiuti plastici, ma operano su principi chimici fondamentalmente diversi e per obiettivi completamente distinti. L'incenerimento è un processo di combustione – bruciare rapidamente la plastica con ossigeno per generare calore – mentre la pirolisi è un processo di decomposizione termica, che utilizza il calore in un ambiente privo di ossigeno per scomporre la plastica in nuovi prodotti chimici.

La distinzione critica non è solo la temperatura, ma la presenza di ossigeno. L'incenerimento distrugge la plastica per rilasciare la sua energia immagazzinata, mentre la pirolisi decostruisce la plastica per recuperare il suo valore chimico.

La Differenza Fondamentale: Il Ruolo dell'Ossigeno

La presenza o assenza di ossigeno determina l'intero percorso chimico e, di conseguenza, il risultato di ogni processo.

Incenerimento: Combustione con Eccesso di Ossigeno

L'incenerimento è, semplicemente, bruciare. Implica il riscaldamento dei rifiuti plastici a temperature molto elevate, tipicamente da 850°C a 1100°C, in presenza di una grande quantità di ossigeno.

Questo processo provoca una rapida combustione, una reazione esotermica che scompone completamente il materiale organico. L'obiettivo primario è rilasciare la massima quantità di energia immagazzinata nei legami chimici della plastica.

Pirolisi: Decomposizione Termica Senza Ossigeno

La pirolisi è una forma di decomposizione termica. Implica il riscaldamento dei rifiuti plastici in un ambiente controllato, tipicamente tra 350°C e 600°C, in assenza completa o quasi completa di ossigeno.

Poiché non c'è ossigeno, la plastica non brucia. Invece, le lunghe catene polimeriche che compongono la plastica vengono "craccate" dal calore, scomponendole in molecole più piccole e semplici. È un processo di recupero di materiale, non un processo di distruzione.

Una Storia di Due Output: Energia vs. Risorse

L'obiettivo di ogni processo si riflette direttamente nei suoi output primari. Uno crea energia immediata e cenere; l'altro crea un portafoglio di nuovi prodotti chimici.

Output dell'Incenerimento: Cenere ed Energia

I prodotti principali dell'incenerimento sono calore e cenere. Il calore intenso viene utilizzato per far bollire l'acqua, creando vapore che aziona le turbine per generare elettricità in un moderno impianto di termovalorizzazione.

Gli altri output sono i gas di scarico (principalmente anidride carbonica e vapore acqueo, ma anche inquinanti) e la cenere di fondo, un residuo solido inerte che deve essere smaltito in discarica o riutilizzato.

Output della Pirolisi: Olio, Gas e Carbone

La pirolisi scompone la plastica in tre flussi preziosi:

- Olio di pirolisi (o "Tacoil"): Un olio grezzo sintetico liquido che può essere raffinato in nuovi combustibili o materie prime chimiche per produrre nuove plastiche.

- Syngas: Una miscela di gas combustibili (come idrogeno e metano) che può essere utilizzata per alimentare l'impianto di pirolisi stesso.

- Carbone solido (o "Carbon Black"): Un residuo solido, ricco di carbonio, che può essere utilizzato come colorante, riempitivo industriale o ammendante del suolo.

Comprendere i Compromessi

Nessuna delle due tecnologie è una soluzione perfetta. Ognuna comporta significative sfide operative e ambientali che devono essere gestite.

Il Dilemma dell'Incenerimento: Energia vs. Emissioni

Mentre gli impianti di termovalorizzazione sono un modo efficace per ridurre il volume delle discariche e generare energia, la combustione di rifiuti misti è una preoccupazione importante.

La combustione delle plastiche, specialmente quelle contenenti cloro come il PVC, può creare diossine e furani altamente tossici. Rilascia anche metalli pesanti e gas acidi. Gli inceneritori moderni richiedono costosi e complessi sistemi di trattamento dei gas di scarico per catturare questi inquinanti prima che entrino nell'atmosfera.

Il Puzzle della Pirolisi: Purezza della Materia Prima ed Economia

La pirolisi è altamente sensibile alla purezza della materia prima plastica. Contaminanti come rifiuti alimentari, carta e alcuni tipi di plastica (specialmente PVC) possono degradare la qualità dell'olio di pirolisi, rendendolo difficile e costoso da raffinare.

Ciò significa che un'efficace selezione e pre-trattamento dei rifiuti plastici sono fondamentali per una pirolisi di successo, aggiungendo complessità logistica e costi. Raggiungere la redditività economica su larga scala rimane una sfida significativa per l'industria.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra incenerimento e pirolisi è una decisione strategica basata su un chiaro obiettivo di gestione dei rifiuti.

- Se il tuo obiettivo primario è la massima riduzione del volume dei rifiuti e la generazione immediata di energia: L'incenerimento è la tecnologia più matura e diretta per convertire il valore energetico grezzo dei rifiuti misti in elettricità.

- Se il tuo obiettivo primario è il recupero delle risorse e l'avanzamento di un'economia circolare: La pirolisi offre un percorso per trasformare i rifiuti plastici in preziose materie prime chimiche, consentendo la creazione di nuovi prodotti.

- Se il tuo obiettivo primario è la gestione dei rifiuti solidi urbani non selezionati: I moderni impianti di incenerimento per la termovalorizzazione sono specificamente progettati per gestire questo flusso complesso, mentre la pirolisi richiede una materia prima molto più pulita e omogenea.

In definitiva, la scelta della tecnologia giusta dipende interamente dal fatto che il tuo obiettivo sia distruggere i rifiuti per la loro energia o decostruirli per i loro materiali.

Tabella Riepilogativa:

| Caratteristica | Incenerimento | Pirolisi |

|---|---|---|

| Tipo di Processo | Combustione (con ossigeno) | Decomposizione Termica (senza ossigeno) |

| Obiettivo Primario | Generazione di Energia e Riduzione del Volume | Recupero delle Risorse e Produzione di Materie Prime Chimiche |

| Temperatura Tipica | 850°C - 1100°C | 350°C - 600°C |

| Output Chiave | Calore, Elettricità, Cenere | Olio di Pirolisi, Syngas, Carbone Solido |

| Sfida Principale | Controllo dell'Inquinamento Atmosferico | Purezza della Materia Prima e Redditività Economica |

Ottimizza la Tua Strategia per i Rifiuti Plastici con KINTEK

Navigare le complessità della gestione dei rifiuti plastici richiede gli strumenti e le competenze giuste. Che il tuo obiettivo sia un efficiente recupero energetico o l'avanzamento di un'economia circolare attraverso il riciclo chimico, KINTEK è il tuo partner di fiducia.

Forniamo attrezzature e materiali di consumo avanzati per laboratorio per aiutarti a:

- Analizzare accuratamente la composizione dei rifiuti plastici.

- Testare e ottimizzare i processi di pirolisi o trattamento termico su scala di laboratorio.

- Garantire il controllo qualità per le tue materie prime e i tuoi output.

Lascia che le soluzioni KINTEK potenzino la tua ricerca e sviluppo, aiutandoti a prendere decisioni basate sui dati per un futuro sostenibile.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature da laboratorio possono supportare i tuoi specifici progetti di gestione dei rifiuti plastici!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Vagli da Laboratorio e Setacciatrici

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne