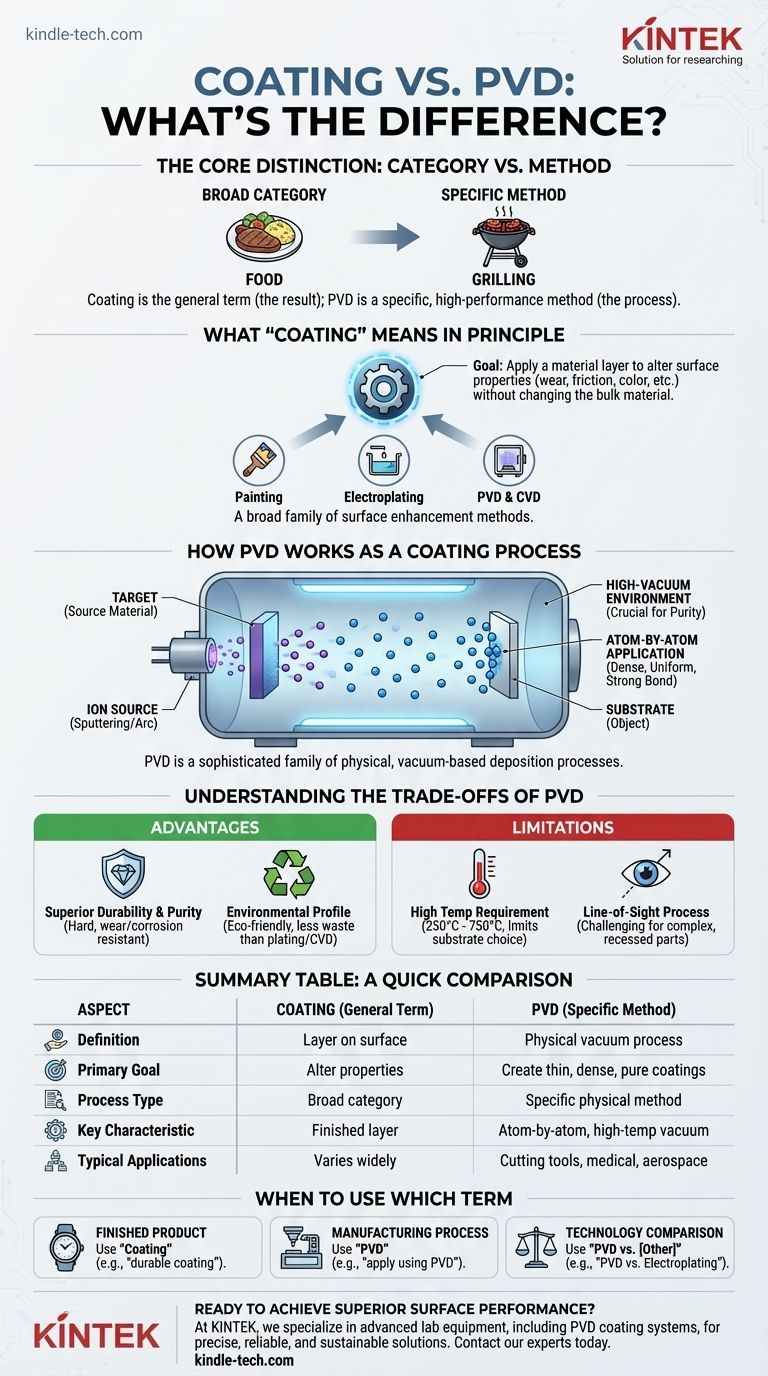

In parole povere, il rivestimento è il termine generale per l'applicazione di un nuovo strato sulla superficie di un materiale, mentre la Deposizione Fisica da Vapore (PVD) è un metodo specifico e ad alte prestazioni utilizzato per applicare tale rivestimento. "Rivestimento" è il risultato; il PVD è uno dei processi principali per ottenerlo. Pensala come la differenza tra la categoria generale di "cibo" e la specifica tecnica di cottura della "griglia".

La distinzione fondamentale è tra categoria e metodo. "Rivestimento" descrive l'obiettivo di aggiungere uno strato superficiale funzionale a un oggetto. Il PVD descrive un processo specifico basato sul vuoto che trasferisce fisicamente il materiale di rivestimento atomo per atomo da una sorgente solida sull'oggetto.

Cosa significa "Rivestimento" in principio

Un rivestimento è qualsiasi strato di materiale, spesso o sottile, applicato alla superficie di un oggetto, spesso chiamato substrato. L'obiettivo è modificare le proprietà superficiali senza alterare il materiale di base sottostante dell'oggetto.

Una vasta categoria di miglioramento superficiale

Il rivestimento è un concetto fondamentale nella scienza dei materiali e nella produzione. Implica la deposizione di un film o uno strato di un nuovo materiale su un substrato.

Questo è distinto dalla modifica superficiale, come il trattamento termico, che cambia la chimica superficiale esistente piuttosto che aggiungere un nuovo strato.

L'obiettivo primario: alterare le proprietà

I rivestimenti vengono applicati per ragioni funzionali. Ciò può includere il miglioramento della resistenza all'usura, la riduzione dell'attrito, la prevenzione della corrosione, la modifica dell'aspetto o del colore, o l'alterazione delle proprietà ottiche ed elettriche.

Esistono molti metodi

Esistono innumerevoli modi per applicare un rivestimento. Questi vanno da metodi semplici come la verniciatura a processi industriali come la galvanoplastica, la deposizione chimica da vapore (CVD) e, naturalmente, il PVD.

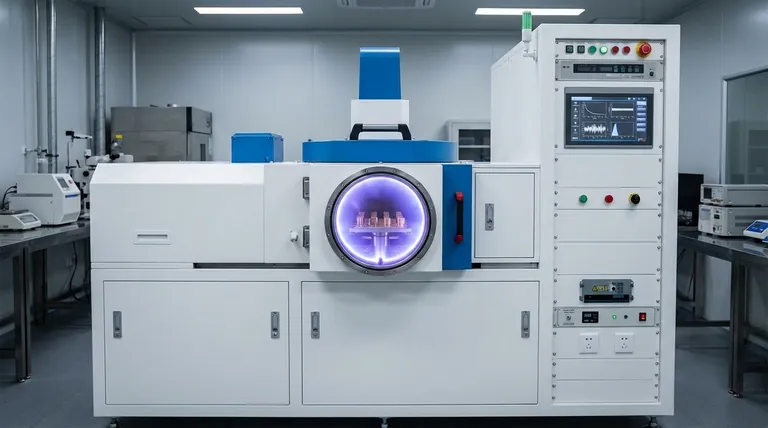

Come funziona il PVD come processo di rivestimento

La Deposizione Fisica da Vapore non è una singola azione ma una famiglia di sofisticati processi di rivestimento che condividono un principio comune. È apprezzata per la creazione di rivestimenti eccezionalmente sottili, durevoli e puri.

Il principio fondamentale: Deposizione fisica

Il "Fisico" nel PVD è il fattore chiave di differenziazione. Il processo inizia con un materiale sorgente solido (come titanio o cromo), noto come "bersaglio".

In una camera ad alto vuoto, questo bersaglio viene vaporizzato in una nuvola di atomi o molecole utilizzando un metodo fisico come il bombardamento ionico ad alta energia (sputtering) o un potente arco elettrico.

L'ambiente sottovuoto è cruciale

L'intero processo avviene all'interno di una camera a vuoto. Questo ambiente incontaminato è fondamentale perché rimuove aria e altre particelle che potrebbero contaminare il rivestimento e interferire con il processo.

Applicazione atomo per atomo

Il materiale vaporizzato viaggia attraverso il vuoto e si condensa sulla superficie dell'oggetto bersaglio. Questa deposizione avviene un atomo alla volta, creando uno strato estremamente denso, uniforme e fortemente legato.

Gas reattivi come l'azoto possono essere introdotti nella camera per reagire con il vapore metallico, formando composti ceramici (come il nitruro di titanio) direttamente sulla superficie.

Comprendere i compromessi del PVD

Sebbene potente, il PVD è uno strumento specifico con i propri requisiti operativi e limitazioni. Comprendere questi compromessi è cruciale per prendere decisioni ingegneristiche informate.

Vantaggio: durabilità e purezza superiori

I rivestimenti PVD sono eccezionalmente duri e altamente resistenti all'usura, alla corrosione e alle alte temperature. Poiché il legame si forma a livello atomico, il rivestimento è quasi impossibile da rimuovere.

Vantaggio: profilo ambientale

Rispetto ai metodi di rivestimento tradizionali come la galvanoplastica o la deposizione chimica da vapore (CVD), il PVD è ampiamente considerato una tecnologia "verde" più ecologica, poiché produce meno rifiuti pericolosi.

Limitazione: requisito di alta temperatura

Il processo PVD deve essere eseguito ad alte temperature, spesso comprese tra 250°C e 750°C (480°F e 1380°F). Questo lo rende inadatto per substrati che non possono sopportare tale calore, come molte plastiche o leghe a basso punto di fusione.

Limitazione: processo a linea di vista

Generalmente, il PVD è un processo a "linea di vista". Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Ciò può rendere difficile ottenere un rivestimento uniforme su parti complesse con incavi profondi o canali interni.

Come applicare questo al tuo obiettivo

L'uso corretto di questi termini dipende interamente dal tuo contesto e da ciò che devi comunicare.

- Se il tuo obiettivo principale è descrivere un prodotto finito: Ti riferiresti al risultato. Ad esempio, "Questo orologio ha un rivestimento in nitruro di titanio durevole e resistente ai graffi."

- Se il tuo obiettivo principale è specificare un processo di produzione: Nomineresti il metodo. Ad esempio, "Per ottenere la durezza desiderata, applicare il rivestimento utilizzando il PVD."

- Se il tuo obiettivo principale è confrontare le tecnologie: Valuteresti il PVD rispetto ad altri metodi di rivestimento. Ad esempio, "Stiamo valutando il PVD rispetto alla galvanoplastica per la sua durabilità e l'impatto ambientale."

In definitiva, riconoscere che il PVD è un metodo specifico all'interno della categoria più ampia dei rivestimenti ti consente di parlare con maggiore precisione e chiarezza.

Tabella riassuntiva:

| Aspetto | Rivestimento (Termine Generale) | PVD (Metodo Specifico) |

|---|---|---|

| Definizione | Uno strato applicato alla superficie di un substrato | Un processo di deposizione fisica da vapore sottovuoto |

| Obiettivo Primario | Alterare le proprietà superficiali (usura, corrosione, aspetto) | Creare rivestimenti sottili, densi, durevoli e puri |

| Tipo di Processo | Ampia categoria (verniciatura, placcatura, PVD, CVD) | Metodo fisico specifico (sputtering, evaporazione ad arco) |

| Caratteristica Chiave | Lo strato o film finito | Deposizione atomo per atomo in un vuoto ad alta temperatura |

| Applicazioni Tipiche | Varia ampiamente a seconda del metodo | Utensili da taglio, dispositivi medici, orologi, componenti aerospaziali |

Pronto a ottenere prestazioni superficiali superiori per le tue esigenze di laboratorio o produzione?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi di rivestimento PVD, per aiutarti a creare strati superficiali durevoli e ad alta purezza per le tue applicazioni più esigenti. Le nostre soluzioni sono progettate per precisione, affidabilità e sostenibilità ambientale.

Contattaci oggi stesso per discutere come la nostra esperienza in attrezzature e materiali di consumo da laboratorio può aiutarti a selezionare la giusta tecnologia di rivestimento per i tuoi obiettivi specifici.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura