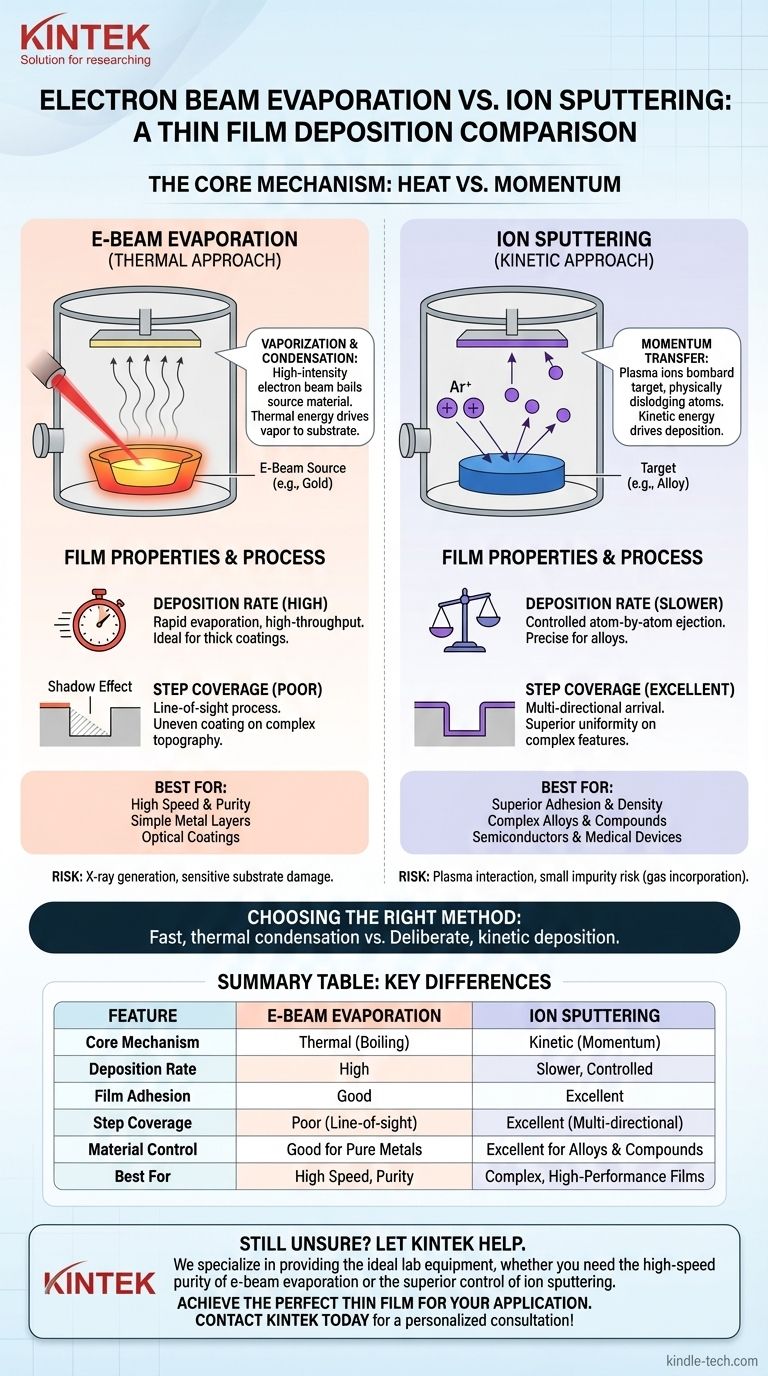

In fondo, la differenza tra l'evaporazione a fascio elettronico e la sputtering ionica risiede nella fisica utilizzata per spostare il materiale da una sorgente al substrato. L'evaporazione a fascio elettronico è un processo termico che utilizza un fascio focalizzato di elettroni per far bollire un materiale sorgente, creando un vapore che si condensa sul substrato. La sputtering ionica è un processo cinetico che utilizza un plasma per accelerare gli ioni di gas, i quali poi urtano fisicamente gli atomi da un bersaglio sorgente come microscopiche palle da biliardo.

Scegliere tra questi metodi non è una questione di quale sia "migliore", ma di quale sia precisamente adatto al tuo obiettivo. L'evaporazione eccelle nella deposizione ad alta velocità e alta purezza per strutture più semplici, mentre la sputtering offre un controllo, una densità e un'adesione superiori per film complessi e ad alte prestazioni.

Il Meccanismo Fondamentale: Calore vs. Impulso

Comprendere come ogni processo libera gli atomi dal materiale sorgente è la chiave per capire tutte le successive differenze nella qualità del film e nell'applicazione.

Come Funziona l'Evaporazione a Fascio Elettronico (L'Approccio Termico)

In un sistema a fascio elettronico, un fascio di elettroni ad alta intensità viene generato e guidato magneticamente per colpire un materiale sorgente (come oro o titanio) contenuto in un crogiolo all'interno di una camera ad alto vuoto.

Questo intenso trasferimento di energia riscalda rapidamente il materiale oltre i suoi punti di fusione ed ebollizione, facendolo evaporare (o sublimare).

Questi atomi vaporizzati viaggiano in un percorso rettilineo, a vista, finché non colpiscono il substrato più freddo, dove si condensano per formare un film sottile. L'energia di questi atomi in arrivo è relativamente bassa, dettata dall'energia termica (tipicamente 0,1-0,5 eV).

Come Funziona la Sputtering Ionica (L'Approccio Cinetico)

La sputtering inizia introducendo un gas inerte, quasi sempre Argon, nella camera a vuoto e creando un plasma.

Un campo elettrico accelera gli ioni positivi di Argon dal plasma, facendoli bombardare un "bersaglio" fatto del materiale di rivestimento desiderato.

Questa collisione è un puro evento di trasferimento di impulso. L'impatto ha una forza sufficiente per dislocare o "sputterare" gli atomi dal bersaglio. Questi atomi espulsi hanno un'energia cinetica molto più elevata (1-10 eV) e viaggiano attraverso la camera per depositarsi sul substrato.

Principali Differenze nel Processo e nella Qualità del Film

La differenza fondamentale tra un processo termico e uno cinetico porta a variazioni significative e prevedibili nel film sottile finale.

Adesione e Densità del Film

La sputtering produce film con adesione significativamente migliore e maggiore densità. L'energia cinetica più elevata degli atomi sputtered consente loro di impattare la superficie del substrato con una forza sufficiente a migliorare il legame e a disporsi in una struttura più densa e compatta.

I film evaporati, formati da atomi a bassa energia che si condensano delicatamente, sono spesso più porosi e hanno un'adesione più debole al substrato.

Velocità di Deposizione

L'evaporazione a fascio elettronico offre generalmente velocità di deposizione molto più elevate. È in grado di evaporare grandi volumi di materiale molto rapidamente, rendendola altamente efficiente per rivestimenti spessi o produzione ad alto rendimento, come nel rivestimento di lenti ottiche.

La sputtering è un processo più lento e più deliberato, poiché gli atomi vengono espulsi uno per uno tramite bombardamento.

Copertura degli Scalini e Uniformità

La sputtering fornisce una "copertura degli scalini" superiore, il che significa che può rivestire in modo più uniforme superfici con topografia complessa, come le trincee in un wafer semiconduttore. La maggiore pressione della camera e gli eventi di scattering fanno sì che gli atomi arrivino al substrato da più angolazioni.

L'evaporazione a fascio elettronico è un processo strettamente a vista. Qualsiasi parte del substrato in "ombra" rispetto alla sorgente non verrà rivestita, portando a una scarsa copertura degli scalini.

Controllo del Processo

La sputtering consente un controllo estremamente preciso dello spessore e della composizione del film. La velocità di deposizione è stabile e direttamente correlata alla potenza applicata al bersaglio. Questo la rende ideale per depositare leghe o composti complessi dove il mantenimento della stechiometria è fondamentale.

Controllare la velocità di evaporazione in un sistema a fascio elettronico può essere più impegnativo, poiché è sensibile alla posizione del fascio e alle fluttuazioni di potenza.

Comprendere i Compromessi e le Limitazioni

Nessuna delle due tecnologie è una soluzione universale. Comprendere i loro svantaggi intrinseci è fondamentale per fare una scelta informata.

Compatibilità dei Materiali

L'evaporazione a fascio elettronico eccelle nella deposizione di materiali con punti di fusione molto elevati, come metalli refrattari e ceramiche, che possono essere difficili da sputterare efficacemente.

La sputtering è più versatile per creare film da leghe o composti. È possibile utilizzare un bersaglio pre-legato o co-sputterare da più bersagli per ottenere una composizione desiderata con alta precisione.

Danneggiamento e Riscaldamento del Substrato

L'intenso fascio elettronico genera radiazioni secondarie, inclusi i raggi X, che possono danneggiare componenti elettronici sensibili o polimeri. C'è anche un significativo calore radiante dal materiale sorgente fuso.

La sputtering implica un'interazione diretta del plasma con il substrato, che può causare alcuni danni superficiali dovuti al bombardamento ionico. Il plasma contribuisce anche al riscaldamento del substrato.

Purezza e Contaminazione

L'evaporazione a fascio elettronico può produrre film di altissima purezza perché solo il materiale sorgente viene riscaldato, minimizzando il degassamento dalle pareti della camera.

I film sputtered corrono un piccolo rischio di avere il gas di sputtering (ad esempio, Argon) incorporato nella struttura del film, il che può alterarne le proprietà.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dovrebbe essere dettata interamente dalle proprietà richieste per il tuo film sottile finale.

- Se il tuo obiettivo principale è un'alta velocità di deposizione per rivestimenti ottici o semplici strati metallici: L'evaporazione a fascio elettronico è spesso il metodo più conveniente ed efficiente.

- Se il tuo obiettivo principale è un'eccezionale adesione, densità e uniformità del film per semiconduttori, rivestimenti duri o dispositivi medici: La sputtering è la scelta definitiva per applicazioni ad alte prestazioni.

- Se hai bisogno di mantenere la composizione precisa di una lega complessa o di un materiale composto: La sputtering offre un controllo e una ripetibilità di gran lunga superiori.

- Se devi rivestire una superficie complessa con caratteristiche come trincee o vie: La capacità della sputtering di rivestire da più angolazioni le conferisce un netto vantaggio nella copertura degli scalini.

In definitiva, la tua decisione si basa sulla comprensione che stai scegliendo tra un processo di condensazione termica veloce e un processo di deposizione cinetica deliberato e ad alta energia.

Tabella Riassuntiva:

| Caratteristica | Evaporazione a Fascio Elettronico | Sputtering Ionica |

|---|---|---|

| Meccanismo Fondamentale | Termico (Ebollizione tramite fascio elettronico) | Cinetico (Trasferimento di impulso da bombardamento ionico) |

| Ideale Per | Alta velocità, alta purezza, rivestimenti semplici | Adesione superiore, densità, rivestimenti complessi |

| Velocità di Deposizione | Elevata | Più lenta, più controllata |

| Adesione del Film | Buona | Eccellente |

| Copertura degli Scalini | Scarsa (A vista) | Eccellente (Multi-direzionale) |

| Controllo del Materiale | Buono per metalli puri | Eccellente per leghe e composti |

Ancora indeciso su quale metodo di deposizione sia giusto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura dell'attrezzatura da laboratorio ideale, sia che tu abbia bisogno dell'alta velocità e purezza di un sistema di evaporazione a fascio elettronico o del controllo superiore di un sistema di sputtering ionica per semiconduttori, dispositivi medici o ricerca avanzata. Lasciaci aiutarti a ottenere il film sottile perfetto per la tua applicazione.

Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Assemblaggio di tenuta per cavi di passaggio elettrodi a flangia CF KF per sistemi sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è il processo di evaporazione nei semiconduttori? Una guida alla deposizione di film sottili

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni