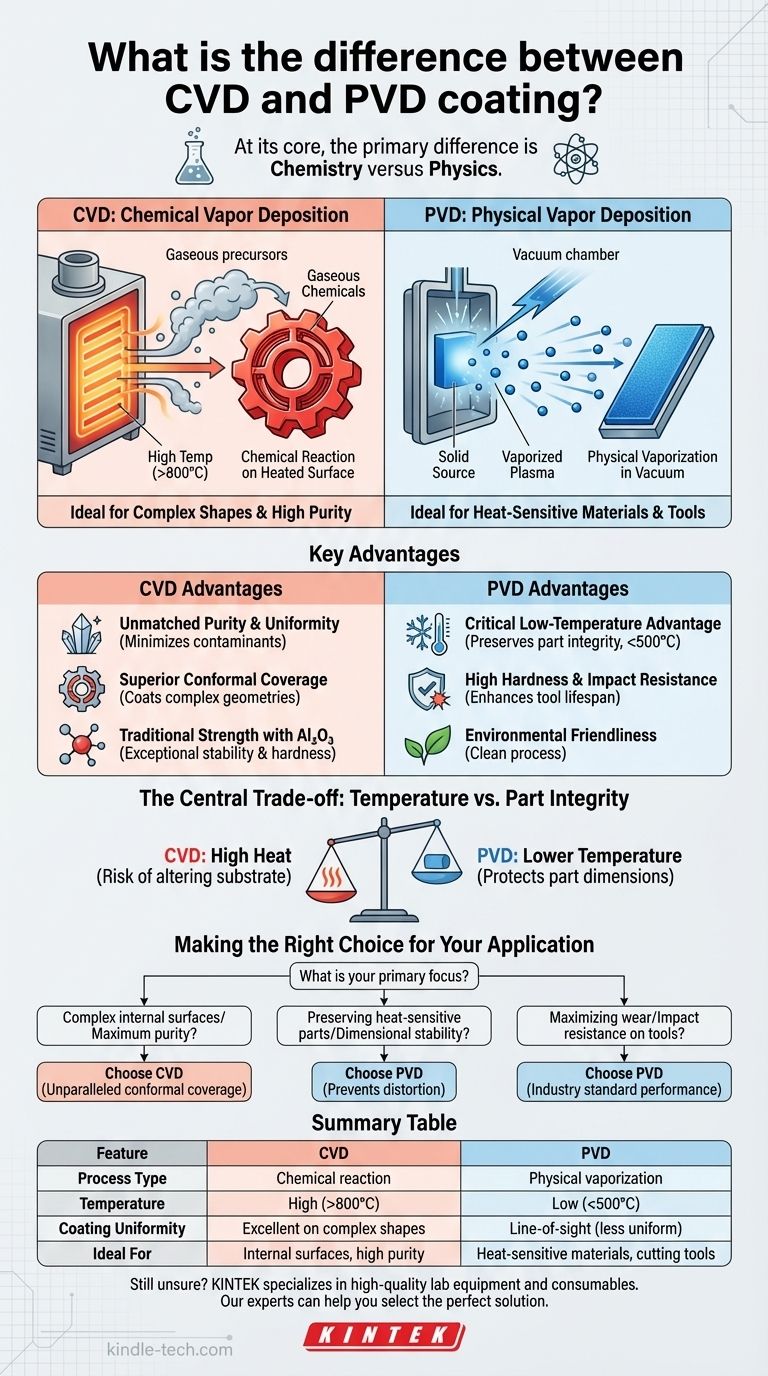

In sintesi, la differenza principale è tra chimica e fisica. La Deposizione Chimica da Vapore (CVD) utilizza una reazione chimica tra precursori gassosi su una superficie riscaldata per creare un film solido. Al contrario, la Deposizione Fisica da Vapore (PVD) implica la vaporizzazione fisica di un materiale solido in un vuoto e la successiva deposizione dei suoi atomi su un substrato, un processo più simile a una verniciatura a spruzzo atomica.

La scelta tra CVD e PVD è fondamentalmente un compromesso tra la temperatura del processo e il risultato desiderato. L'elevato calore del CVD consente rivestimenti altamente uniformi su forme complesse ma rischia di danneggiare il pezzo, mentre la temperatura più bassa del PVD preserva l'integrità del pezzo, rendendolo ideale per materiali sensibili al calore.

Come i processi differiscono fondamentalmente

Per selezionare il rivestimento giusto, devi prima capire come funziona ogni metodo. I loro nomi — Chimico contro Fisico — indicano direttamente la loro distinzione fondamentale.

Deposizione Chimica da Vapore (CVD): La Reazione Chimica

Nel processo CVD, il pezzo da rivestire viene posto in una camera e riscaldato a una temperatura molto elevata.

Vengono quindi introdotti nella camera composti chimici gassosi. Questi gas reagiscono con la superficie calda del pezzo, decomponendosi e formando un nuovo strato di rivestimento solido e altamente aderente.

Questo metodo assicura che il materiale di rivestimento possa penetrare e coprire uniformemente anche le forme più complesse e le superfici interne.

Deposizione Fisica da Vapore (PVD): Il Trasferimento Fisico

Il processo PVD si svolge anch'esso in una camera ad alto vuoto, ma opera a temperature significativamente più basse.

Un materiale sorgente solido (come titanio o cromo) viene bombardato con energia, causandone la vaporizzazione in un plasma di atomi o molecole.

Un campo elettrico guida quindi queste particelle vaporizzate, che viaggiano in un percorso a linea di vista e si depositano sulla superficie più fredda del pezzo, formando un rivestimento denso e duro.

Vantaggi chiave della Deposizione Chimica da Vapore (CVD)

Il CVD viene spesso scelto quando la geometria del pezzo o la purezza richiesta del rivestimento sono la preoccupazione principale.

Purezza e Uniformità Ineguagliabili

Poiché il CVD utilizza materiali di rivestimento gassosi, è possibile raggiungere livelli di purezza estremamente elevati, minimizzando i contaminanti nel film finale.

La natura gassosa del processo consente al rivestimento di formarsi uniformemente su tutta la superficie esposta.

Copertura Conforme Superiore

Il CVD eccelle nel rivestire forme complesse e canali interni. I gas reagenti possono fluire dentro e intorno a caratteristiche intricate, garantendo uno spessore del rivestimento costante ovunque.

Questa capacità di creare strati precisi e conformi è difficile da replicare con i metodi PVD a linea di vista.

Forza Tradizionale con Al₂O₃

Storicamente, il CVD è stato il metodo superiore per depositare materiali come l'Ossido di Alluminio (Al₂O₃), che offre eccezionale stabilità chimica, durezza e resistenza all'usura a basso costo.

Vantaggi chiave della Deposizione Fisica da Vapore (PVD)

Il PVD ha ottenuto un'ampia adozione risolvendo il più grande svantaggio del CVD: il calore. Questo lo ha reso la scelta predefinita per una vasta gamma di applicazioni moderne.

Il Vantaggio Critico della Bassa Temperatura

Questo è il vantaggio più significativo del PVD. Le sue temperature di processo più basse impediscono che il materiale del substrato venga alterato, distorto o ammorbidito.

Ad esempio, rivestire una fresa in Acciaio Rapido (HSS) con CVD ad alta temperatura rovinerebbe la sua durezza e rettilineità attentamente progettate. Il PVD è la scelta ideale in questo caso.

Elevata Durezza e Resistenza agli Urti

I rivestimenti PVD sono noti per la loro eccezionale durezza, resistenza all'usura e resistenza agli urti.

Queste proprietà rendono il PVD la soluzione ideale per migliorare le prestazioni e la durata di utensili da taglio, stampi e altri componenti soggetti a intenso attrito e abrasione.

Rispetto dell'Ambiente

Il processo PVD è pulito e non produce sottoprodotti pericolosi, rendendolo una tecnologia di rivestimento più rispettosa dell'ambiente.

Comprendere i compromessi

Nessuna delle due tecnologie è universalmente "migliore". La scelta ottimale dipende interamente dal materiale del tuo pezzo e dai tuoi obiettivi di performance.

Temperatura vs. Integrità del Pezzo

Questo è il compromesso centrale. L'intenso calore del CVD (spesso >800°C) può fornire eccellenti rivestimenti conformi ma danneggerà qualsiasi substrato trattato termicamente o dimensionalmente sensibile. Le temperature più basse del PVD (tipicamente <500°C) proteggono l'integrità del pezzo.

Geometria del Rivestimento vs. Processo

Il CVD è il maestro della complessità, rivestendo senza sforzo fori interni e disegni intricati. Il PVD è in gran parte un processo a linea di vista, il che può rendere più difficile ottenere uno spessore uniforme su geometrie complesse.

Opzioni Materiali e Costo

Mentre il CVD detiene un vantaggio con certi materiali come l'Al₂O₃, la moderna tecnologia PVD ha ampliato la sua gamma di rivestimenti disponibili, superando gradualmente il CVD in molte aree. Il PVD spesso comporta costi di attrezzatura più elevati, ma questo è frequentemente giustificato dal valore di preservare il pezzo sottostante.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti non negoziabili del tuo componente e del suo uso previsto.

- Se il tuo obiettivo principale è rivestire superfici interne complesse o raggiungere la massima purezza: il processo CVD basato su gas e ad alta temperatura fornisce una copertura conforme senza pari.

- Se il tuo obiettivo principale è preservare la stabilità dimensionale e la durezza di un pezzo sensibile al calore: il processo PVD a bassa temperatura è l'unica scelta praticabile per prevenire distorsioni e danni.

- Se il tuo obiettivo principale è massimizzare la resistenza all'usura e agli urti sugli utensili da taglio: il PVD offre prestazioni superiori ed è lo standard industriale per applicazioni come le frese in HSS.

In definitiva, la scelta del rivestimento giusto riguarda meno il rivestimento stesso e più il rispetto dei limiti del materiale che si sta cercando di proteggere.

Tabella riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Tipo di Processo | Reazione chimica | Vaporizzazione fisica |

| Temperatura | Alta (>800°C) | Bassa (<500°C) |

| Uniformità del Rivestimento | Eccellente su forme complesse | A linea di vista (può essere meno uniforme) |

| Ideale Per | Superfici interne, alta purezza | Materiali sensibili al calore, utensili da taglio |

Ancora indeciso se CVD o PVD sia la scelta giusta per la tua attrezzatura da laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze di rivestimento. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per migliorare la durabilità, le prestazioni e l'efficienza nel tuo laboratorio. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni possono beneficiare i tuoi processi di ricerca e sviluppo!

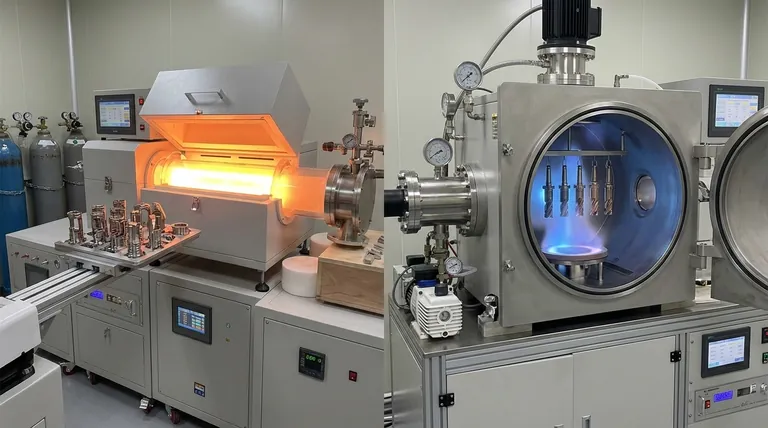

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile