A livello fondamentale, la differenza tra gassificazione e pirolisi del biochar è la presenza di una piccola quantità controllata di ossigeno. La pirolisi è la decomposizione termica della biomassa in un ambiente completamente privo di ossigeno, che la scompone in biochar solido, bio-olio liquido e syngas. La gassificazione, al contrario, utilizza una temperatura più elevata e introduce una quantità limitata di ossigeno per convertire principalmente la biomassa in un gas di sintesi combustibile (syngas), lasciando dietro di sé un residuo solido minimo.

La scelta tra questi due processi è determinata dal tuo obiettivo primario. La pirolisi è un processo di decostruzione progettato per creare molteplici prodotti di valore (solido, liquido, gas), con il biochar come prodotto principale. La gassificazione è un processo di conversione ottimizzato per trasformare quasi tutta la biomassa in un unico gas ricco di energia.

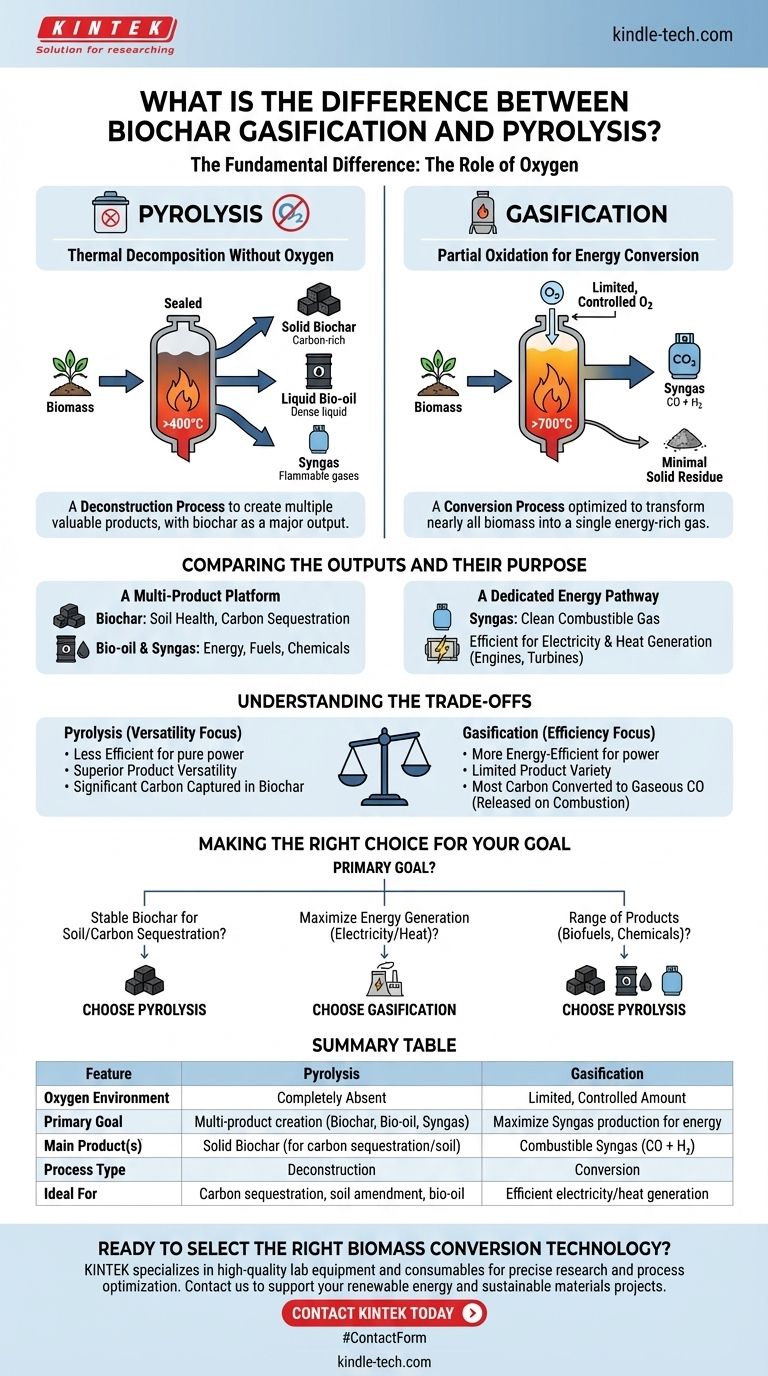

La Differenza Determinante: Il Ruolo dell'Ossigeno

La presenza o l'assenza di ossigeno cambia fondamentalmente le reazioni chimiche che avvengono e, di conseguenza, i prodotti finali che si creano.

Pirolisi: Decomposizione Termica Senza Ossigeno

Pensa alla pirolisi come alla cottura della biomassa in un contenitore sigillato e privo di ossigeno. Senza ossigeno per bruciare, l'alta temperatura scompone il complesso materiale organico in componenti più semplici.

Questo processo produce tre prodotti distinti in proporzioni variabili:

- Biochar (Solido): Un solido stabile e ricco di carbonio, simile al carbone.

- Bio-olio (Liquido): Un liquido denso e acido che può essere raffinato in combustibili o prodotti chimici.

- Syngas (Gas): Una miscela di gas infiammabili come idrogeno, monossido di carbonio e metano.

Gassificazione: Ossidazione Parziale per la Conversione Energetica

La gassificazione opera a temperature più elevate (>700°C) e introduce intenzionalmente una quantità limitata di un agente ossidante, come aria o ossigeno puro.

Questo non è ossigeno sufficiente per la combustione completa (bruciatura), ma appena sufficiente per guidare le reazioni chimiche che convertono quasi tutto il carbonio della biomassa in un combustibile gassoso. Il prodotto principale è il syngas, una miscela di principalmente monossido di carbonio e idrogeno, con pochissimo carbone solido residuo.

Confronto tra i Prodotti e il Loro Scopo

I diversi prodotti di ciascun processo sono adatti a applicazioni molto diverse. Comprendere il risultato desiderato è fondamentale per scegliere il metodo giusto.

Pirolisi: Una Piattaforma Multi-Prodotto

La pirolisi è intrinsecamente versatile perché crea una serie di prodotti. Il biochar solido è il suo prodotto più unico, apprezzato per la sua capacità di migliorare la salute del suolo e sequestrare il carbonio.

Il bio-olio e il syngas sono co-prodotti che possono essere utilizzati per generare il calore necessario a sostenere la reazione di pirolisi stessa o per altre applicazioni energetiche.

Gassificazione: Un Percorso Energetico Dedicato

La gassificazione è progettata per un unico scopo primario: creare un grande volume di syngas pulito e combustibile. Questo syngas può essere utilizzato in modo molto più efficiente rispetto alla combustione diretta della biomassa solida.

È una materia prima ideale per motori a gas o turbine per generare elettricità e calore. Il processo è ottimizzato per la massima conversione energetica dalla biomassa solida in un gas utilizzabile.

Comprendere i Compromessi

Nessuno dei due processi è universalmente "migliore"; sono semplicemente ottimizzati per obiettivi diversi, e ognuno comporta dei compromessi.

Efficienza vs. Versatilità

La gassificazione è generalmente considerata più efficiente dal punto di vista energetico se il tuo unico obiettivo è produrre elettricità o calore dalla biomassa. Eccelle nel convertire l'energia della materia prima in syngas.

La pirolisi è meno efficiente per la pura produzione di energia, ma offre una versatilità di prodotto superiore. Ti consente di creare un solido di alto valore (biochar) e un precursore di combustibile liquido (bio-olio) oltre a un gas combustibile.

Il Destino del Carbonio

Questa è una distinzione critica. Nella pirolisi, una parte significativa del carbonio della biomassa originale viene catturata e stabilizzata nel biochar solido. Questo la rende un eccellente metodo per il sequestro del carbonio.

Nella gassificazione, la maggior parte del carbonio viene convertita in monossido di carbonio (CO) gassoso all'interno del syngas. L'obiettivo è quindi bruciare questo gas, rilasciando il carbonio nell'atmosfera come CO2 mentre se ne sfrutta l'energia.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo corretto, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è produrre biochar stabile per l'amendamento del suolo o il sequestro del carbonio: La pirolisi è l'unica scelta praticabile, in quanto è specificamente progettata per creare un prodotto solido di carbone.

- Se il tuo obiettivo principale è massimizzare la generazione di energia (elettricità o calore) dalla biomassa: La gassificazione è generalmente più efficiente e costruita appositamente per convertire la materia prima solida in un syngas combustibile per la produzione di energia.

- Se il tuo obiettivo principale è creare una gamma di prodotti, inclusi biocarburanti liquidi e prodotti chimici speciali: La pirolisi offre la capacità unica di produrre bio-olio insieme a carbone e gas, fornendo più percorsi per la valorizzazione.

In definitiva, comprendere il tuo obiettivo finale è la chiave per selezionare il processo termico giusto per le tue esigenze.

Tabella Riepilogativa:

| Caratteristica | Pirolisi | Gassificazione |

|---|---|---|

| Ambiente di Ossigeno | Completamente assente | Quantità limitata e controllata |

| Obiettivo Primario | Creazione di più prodotti (Biochar, Bio-olio, Syngas) | Massimizzare la produzione di Syngas per energia |

| Prodotto/i Principale/i | Biochar solido (per sequestro di carbonio/suolo) | Syngas combustibile (CO + H₂) |

| Tipo di Processo | Decostruzione | Conversione |

| Ideale Per | Sequestro di carbonio, ammendamento del suolo, bio-olio | Efficiente generazione di elettricità/calore |

Pronto a Scegliere la Giusta Tecnologia di Conversione della Biomassa?

Scegliere tra pirolisi e gassificazione è fondamentale per raggiungere i tuoi specifici obiettivi energetici, di sequestro del carbonio o di prodotto. La giusta attrezzatura da laboratorio è essenziale per la ricerca, lo sviluppo e l'ottimizzazione dei processi.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, soddisfacendo le precise esigenze di laboratori e strutture di ricerca. Possiamo fornirti gli strumenti affidabili di cui hai bisogno per analizzare le materie prime, testare i processi e scalare efficacemente i tuoi progetti di conversione della biomassa.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre soluzioni possono supportare il tuo lavoro nelle energie rinnovabili e nei materiali sostenibili. Troviamo l'attrezzatura giusta per le sfide del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- A quale temperatura si decompone la grafite? Il ruolo critico dell'atmosfera

- Perché la grafite resiste al calore? Svelare la sua estrema stabilità termica per il tuo laboratorio

- Quali sono le proprietà della grafite ad alte temperature? Sblocca la sua forza e stabilità nel calore estremo

- A cosa serve il forno a grafite? Raggiungere calore estremo fino a 3000°C in un ambiente controllato

- Il punto di fusione della grafite è alto o basso? Scopri la sua estrema resilienza termica