In sostanza, la differenza è la presenza di un liquido. Un mulino a sfere a umido macina i materiali all'interno di un mezzo liquido, tipicamente acqua o un solvente, per formare una sospensione (slurry). Al contrario, un mulino a sfere a secco opera senza alcun liquido, macinando il materiale nel suo stato naturale e asciutto. Questa distinzione fondamentale determina l'efficienza, la dimensione finale delle particelle e l'idoneità del processo per materiali diversi.

La scelta tra macinazione a umido e a secco non riguarda quale sia universalmente "migliore", ma quale sia appropriata per il tuo obiettivo specifico. La macinazione a umido è il metodo superiore per produrre particelle estremamente fini e prevenire l'agglomerazione del materiale, mentre la macinazione a secco offre semplicità di processo quando è necessario un prodotto finale asciutto e la macinazione ultrafine non è l'obiettivo primario.

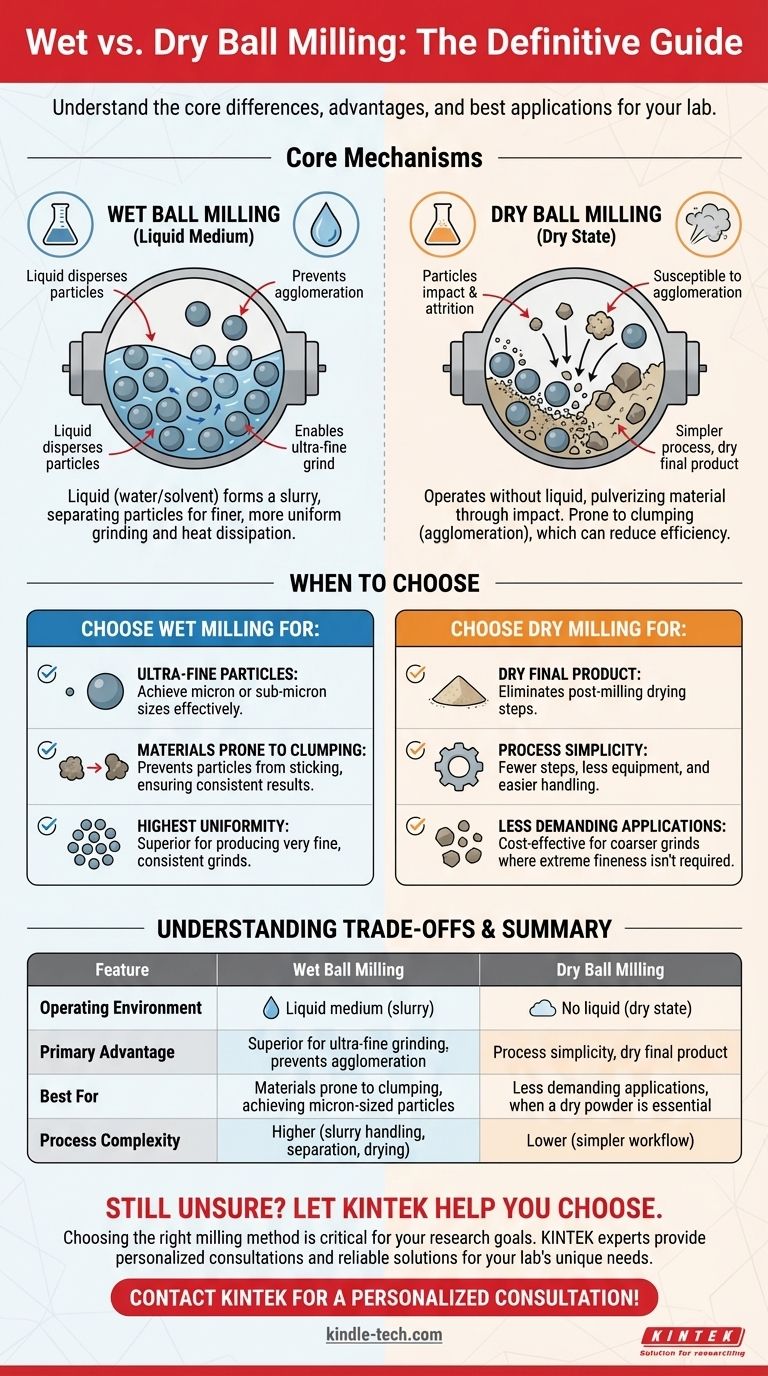

Meccanismi fondamentali: come funziona ciascun processo

L'ambiente operativo all'interno del mulino modifica fondamentalmente la dinamica di macinazione e la natura del prodotto finale. Comprendere questo è fondamentale per selezionare il metodo giusto.

Il ruolo del liquido nella macinazione a umido

Nella macinazione a umido, il materiale viene miscelato con un liquido per creare una sospensione (slurry). Questo liquido non è solo un riempitivo passivo; svolge diversi ruoli critici.

Il mezzo liquido aiuta a disperdere le particelle, impedendo alle polveri fini di raggrupparsi nuovamente (agglomerazione) a causa delle forze elettrostatiche.

Questa separazione costante consente ai mezzi di macinazione (le sfere) di entrare in contatto efficiente con le singole particelle, consentendo una macinazione finale molto più fine e uniforme. Aiuta anche a dissipare il calore generato durante la macinazione e riduce l'usura dei componenti del mulino.

La semplicità della macinazione a secco

La macinazione a secco è un processo più semplice. Il materiale viene semplicemente caricato nel mulino insieme ai mezzi di macinazione e polverizzato tramite impatto e attrito.

Senza un disperdente liquido, questo metodo è più suscettibile all'agglomerazione, dove le particelle fini si attaccano tra loro. Ciò può creare un effetto ammortizzante che riduce l'efficienza di macinazione, specialmente quando si mira a dimensioni di particelle molto piccole.

Il vantaggio principale è la semplicità, poiché evita la necessità di gestire sospensioni ed elimina la fase di asciugatura post-macinazione.

Quando scegliere la macinazione a umido rispetto a quella a secco

Le proprietà del tuo materiale e il risultato desiderato sono i fattori decisivi. Ciascun metodo eccelle in condizioni diverse.

Utilizzare la macinazione a umido per particelle ultrafini

Se il tuo obiettivo è ridurre un materiale alla dimensione delle particelle più piccola possibile (nell'intervallo micron o sub-micron), la macinazione a umido è quasi sempre la scelta più efficiente.

Il liquido impedisce alle particelle fini appena fratturate di ricongiungersi, consentendo al processo di macinazione di continuare a romperle efficacemente.

Utilizzare la macinazione a umido per materiali inclini ad agglomerarsi

Per i materiali con un'alta tendenza ad agglomerarsi o ad attaccarsi, la macinazione a umido è superiore. L'ambiente della sospensione separa fisicamente le particelle, garantendo una macinazione costante ed efficiente.

Utilizzare la macinazione a secco quando è essenziale un prodotto asciutto

Se il tuo processo a valle richiede una polvere asciutta, la macinazione a secco elimina la fase costosa e lunga di asciugatura di una sospensione. Ciò semplifica notevolmente il flusso di lavoro complessivo.

Utilizzare la macinazione a secco per applicazioni meno impegnative

Quando la finezza estrema non è un requisito e il materiale ha una bassa tendenza ad agglomerarsi, la macinazione a secco è spesso il metodo più pratico ed economico.

Comprendere i compromessi

La scelta di un metodo comporta il bilanciamento tra efficienza, complessità e costo. Non esiste una soluzione unica adatta a tutti gli scenari.

Efficienza e dimensione delle particelle

Per ottenere una macinazione molto fine, la macinazione a umido è più efficiente dal punto di vista energetico. Supera le barriere fisiche dell'agglomerazione che possono bloccare il progresso della riduzione delle dimensioni in un ambiente secco.

Tuttavia, per una macinazione più grossolana, la macinazione a secco può essere più efficiente perché elimina l'energia e il tempo necessari per la successiva asciugatura.

Complessità del processo e costo

La macinazione a secco è fondamentalmente un processo più semplice. Coinvolge meno fasi, meno attrezzature (niente pompe, filtri o essiccatori) e una gestione dei materiali più facile.

La macinazione a umido introduce complessità attraverso la preparazione della sospensione, il contenimento e le fasi post-processo di separazione e asciugatura. Ciò si traduce in costi di capitale iniziali più elevati e potenzialmente costi operativi più elevati.

Compatibilità del materiale

La scelta può essere dettata dal materiale stesso. Alcuni materiali possono reagire chimicamente con il mezzo liquido (specialmente l'acqua), rendendo la macinazione a secco l'unica opzione praticabile.

Fare la scelta giusta per il tuo obiettivo

Per prendere una decisione definitiva, valuta il tuo obiettivo principale.

- Se la tua attenzione principale è ottenere la dimensione delle particelle più fine possibile: la macinazione a sfere a umido è il metodo più efficace ed efficiente.

- Se la tua attenzione principale è la semplicità del processo e un prodotto finale asciutto: la macinazione a sfere a secco è la scelta chiara, a condizione che il materiale non si agglomeri gravemente.

- Se la tua attenzione principale è la macinazione di un materiale appiccicoso o che si raggruppa facilmente: la macinazione a sfere a umido fornirà un risultato molto più coerente e di successo.

In definitiva, la tecnica di macinazione giusta è quella che si allinea direttamente con le proprietà del tuo materiale e i requisiti specifici del tuo prodotto finale.

Tabella riassuntiva:

| Caratteristica | Macinazione a sfere a umido | Macinazione a sfere a secco |

|---|---|---|

| Ambiente operativo | Mezzo liquido (sospensione) | Nessun liquido (stato secco) |

| Vantaggio principale | Superiore per macinazione ultrafine, previene l'agglomerazione | Semplicità del processo, prodotto finale asciutto |

| Ideale per | Materiali inclini ad agglomerarsi, ottenimento di particelle di dimensioni micron | Applicazioni meno impegnative, quando è essenziale una polvere asciutta |

| Complessità del processo | Maggiore (gestione della sospensione, separazione, asciugatura) | Inferiore (flusso di lavoro più semplice) |

Ancora incerto su quale metodo di macinazione sia il migliore per il tuo laboratorio?

Scegliere tra macinazione a umido e a secco è fondamentale per ottenere la dimensione delle particelle desiderata e mantenere l'efficienza del processo. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con consulenza esperta e soluzioni affidabili.

Lascia che i nostri esperti ti aiutino a selezionare il mulino a sfere perfetto per il tuo materiale e la tua applicazione specifici. Possiamo guidarti verso la soluzione più efficiente ed economica per le tue sfide di macinazione.

Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

Domande frequenti

- In che modo un mulino a sfere da laboratorio influisce sulle proprietà dei materiali quando si modificano compositi di PHBV/fibre di cellulosa?

- Cos'è un polverizzatore di particelle? Una guida alla riduzione controllata delle dimensioni dei materiali

- Qual è lo scopo della polverizzazione? Sblocca il pieno potenziale del tuo materiale

- Quali sono gli svantaggi della macinazione a perle (bead milling)? Gestire contaminazione, calore e complessità del processo

- A cosa serve un mulino a sfere nell'industria farmaceutica? Ottenere una riduzione superiore della dimensione delle particelle per l'efficacia del farmaco

- Qual è il ruolo di un miscelatore a V nella preparazione di polveri composite Ti-Cr3C2? Garantire l'uniformità macroscopica

- Quali sono gli svantaggi della produzione di un campione di laboratorio da un campione lordo mediante frantumazione e macinazione? Evitare contaminazione ed errori nei dati

- Come contribuiscono i polverizzatori da laboratorio ai catalizzatori finiti Ag/Ce-Mn? Massimizzare l'area superficiale e l'attività catalitica