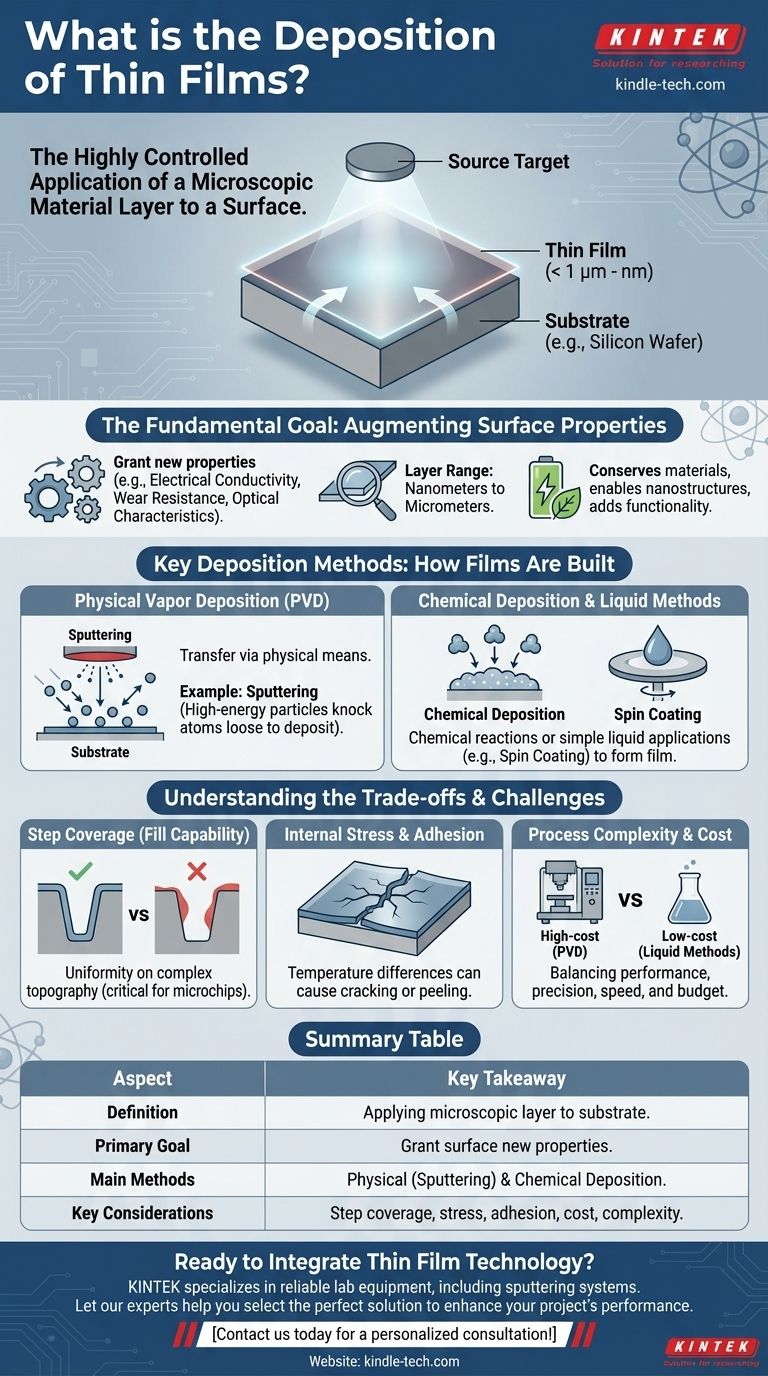

Al suo interno, la deposizione di film sottili è il processo altamente controllato di applicazione di uno strato microscopico di un materiale sulla superficie di un altro, noto come substrato. Questa sintesi ci permette di conferire alla superficie di un oggetto nuove proprietà – come la conduttività elettrica, la resistenza all'usura o specifiche caratteristiche ottiche – che il materiale sfuso sottostante non possiede da solo.

La deposizione di film sottili non riguarda solo l'applicazione di un rivestimento; è un processo di produzione fondamentale per praticamente tutta la tecnologia moderna. Controllando con precisione l'applicazione di strati su scala atomica, possiamo ingegnerizzare materiali con proprietà nuove, consentendo di realizzare qualsiasi cosa, dai potenti microchip agli efficienti pannelli solari.

L'obiettivo fondamentale: aumentare la superficie di un materiale

Cosa costituisce un "film sottile"?

Un film sottile è uno strato di materiale che varia da frazioni di nanometro a diversi micrometri di spessore. Questi strati sono così sottili che le loro proprietà possono differire significativamente da quelle dello stesso materiale in forma sfusa.

Il substrato e il bersaglio

Il processo coinvolge due componenti principali. Il substrato è il materiale di base o l'oggetto che viene rivestito, come un wafer di silicio o un pezzo di vetro. Il bersaglio è il materiale sorgente che formerà il film stesso.

Perché non usare semplicemente un blocco solido di materiale?

La deposizione viene utilizzata perché offre vantaggi unici. Consente di conservare materiali rari o costosi, permette la creazione di rivestimenti nanostrutturati unici e aggiunge funzionalità con volume e peso minimi.

Metodi chiave di deposizione: come vengono costruiti i film

Esistono numerose tecniche per la deposizione di film sottili, che generalmente rientrano in due categorie principali: fisiche e chimiche.

Deposizione fisica da vapore (PVD)

Le tecniche PVD trasferiscono materiale da un bersaglio solido al substrato tramite mezzi fisici.

Un esempio comune è lo sputtering. Immaginate una sabbiatrice microscopica, ma invece di erodere una superficie, state usando particelle ad alta energia (ioni) per bombardare un bersaglio. Questo bombardamento stacca atomi dal bersaglio, che poi viaggiano e si depositano sul substrato, formando un film sottile e uniforme.

Deposizione chimica

Questi metodi utilizzano reazioni chimiche sulla superficie del substrato per formare il film. I precursori sono spesso gas o liquidi che reagiscono o si decompongono, lasciando il materiale desiderato.

Metodi più semplici a base liquida

Per alcune applicazioni, metodi più semplici sono sufficienti. Tecniche come lo spin coating o il drop casting prevedono l'applicazione di un precursore liquido e la successiva evaporazione del solvente per lasciare il film sottile.

Comprendere i compromessi

La scelta di un metodo di deposizione implica un equilibrio tra prestazioni, costi e i requisiti specifici del prodotto finale. Nessun metodo è perfetto per ogni applicazione.

La sfida della copertura del gradino

La copertura del gradino, o capacità di riempimento, descrive quanto uniformemente un film copre un substrato con una topografia superficiale complessa, come le trincee in un microchip.

È un parametro critico nella produzione di semiconduttori. Un processo con scarsa copertura del gradino può creare punti sottili e deboli o lacune nel film, portando al guasto del dispositivo.

Stress interno e adesione

La temperatura del substrato durante la deposizione è un fattore critico. Le differenze nei coefficienti di espansione termica tra il film e il substrato possono creare un significativo stress interno mentre il componente si raffredda.

Uno stress elevato può causare la rottura o il distacco del film dal substrato, compromettendo il dispositivo. La gestione di questo stress è fondamentale per creare rivestimenti durevoli e affidabili.

Complessità del processo e costi

I metodi ad alta precisione come lo sputtering producono film eccellenti e densi, ma richiedono costose apparecchiature sottovuoto e sono relativamente lenti. Metodi più semplici come lo spin coating sono veloci ed economici, ma offrono meno controllo sulle proprietà finali del film.

Fare la scelta giusta per il tuo obiettivo

La migliore tecnica di deposizione dipende interamente dai requisiti tecnici del tuo progetto, dai vincoli dei materiali e dal budget.

- Se il tuo obiettivo principale sono film densi e ad alta purezza per elettronica complessa: Probabilmente avrai bisogno di un metodo di deposizione fisica da vapore (PVD) come lo sputtering per il suo controllo preciso su spessore e uniformità.

- Se il tuo obiettivo principale è la copertura di grandi aree per applicazioni come celle solari o display: Spesso viene utilizzata una combinazione di metodi PVD e chimici per bilanciare prestazioni e produttività.

- Se il tuo obiettivo principale è la prototipazione rapida o la ricerca su scala di laboratorio con un budget limitato: Metodi più semplici a base liquida come lo spin coating o il drop casting offrono un punto di partenza valido e accessibile.

Comprendere questi principi fondamentali ti consente di selezionare e ottimizzare i processi che trasformano le materie prime in dispositivi funzionali e ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Definizione | Applicazione di uno strato microscopico (da nanometri a micrometri) di materiale su un substrato. |

| Obiettivo primario | Conferire a una superficie nuove proprietà (es. conduttività, durezza) che il materiale sfuso non possiede. |

| Metodi principali | Deposizione fisica da vapore (PVD) come lo sputtering, e Deposizione chimica. |

| Considerazioni chiave | Copertura del gradino, stress interno, adesione, complessità del processo e costi. |

Pronto a integrare la tecnologia dei film sottili nella tua ricerca o produzione?

L'attrezzatura di deposizione giusta è fondamentale per ottenere le proprietà del film desiderate, sia per microchip, pannelli solari o rivestimenti avanzati. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con sistemi di sputtering affidabili e altro ancora.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per migliorare le prestazioni e l'efficienza del tuo progetto. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali materiali vengono utilizzati nell'evaporazione? Scegliere i metalli e i composti giusti per i film sottili

- Qual è la tensione dell'evaporazione a fascio di elettroni? Ottenere un deposito di film sottili preciso

- Cos'è il metodo di deposizione fisica da vapore a fascio di elettroni? Una tecnica di rivestimento ad alta purezza per applicazioni esigenti

- Quali sono gli svantaggi della deposizione fisica da vapore? Costo elevato, velocità lenta e limitazioni di rivestimento

- Come si prepara un film sottile mediante evaporazione termica? Padroneggia il processo di deposizione sotto vuoto

- Quali sono i 5 fattori che influenzano il tasso di evaporazione? Padroneggia il processo per il tuo laboratorio

- Qual è la differenza tra evaporazione termica ed evaporazione a fascio elettronico? Scegli il Metodo Giusto per il Tuo Film Sottile

- Qual è il principio del metodo di evaporazione termica? Una guida semplice alla deposizione di film sottili