In sintesi, la Pressatura Isostatica a Freddo (CIP) è un processo di produzione che utilizza un fluido ad alta pressione a temperatura ambiente per comprimere uniformemente materiali in polvere. La polvere viene sigillata in uno stampo flessibile e immersa in un liquido, che viene poi pressurizzato da tutti i lati per compattare la polvere in una forma solida e coesiva nota come "corpo verde".

Il vero valore del CIP non è semplicemente creare una forma solida, ma creare un componente con una densità eccezionalmente uniforme. Questa uniformità è la chiave per produrre parti finali ad alta integrità dopo la successiva cottura, anche se ciò significa sacrificare la precisione dimensionale iniziale.

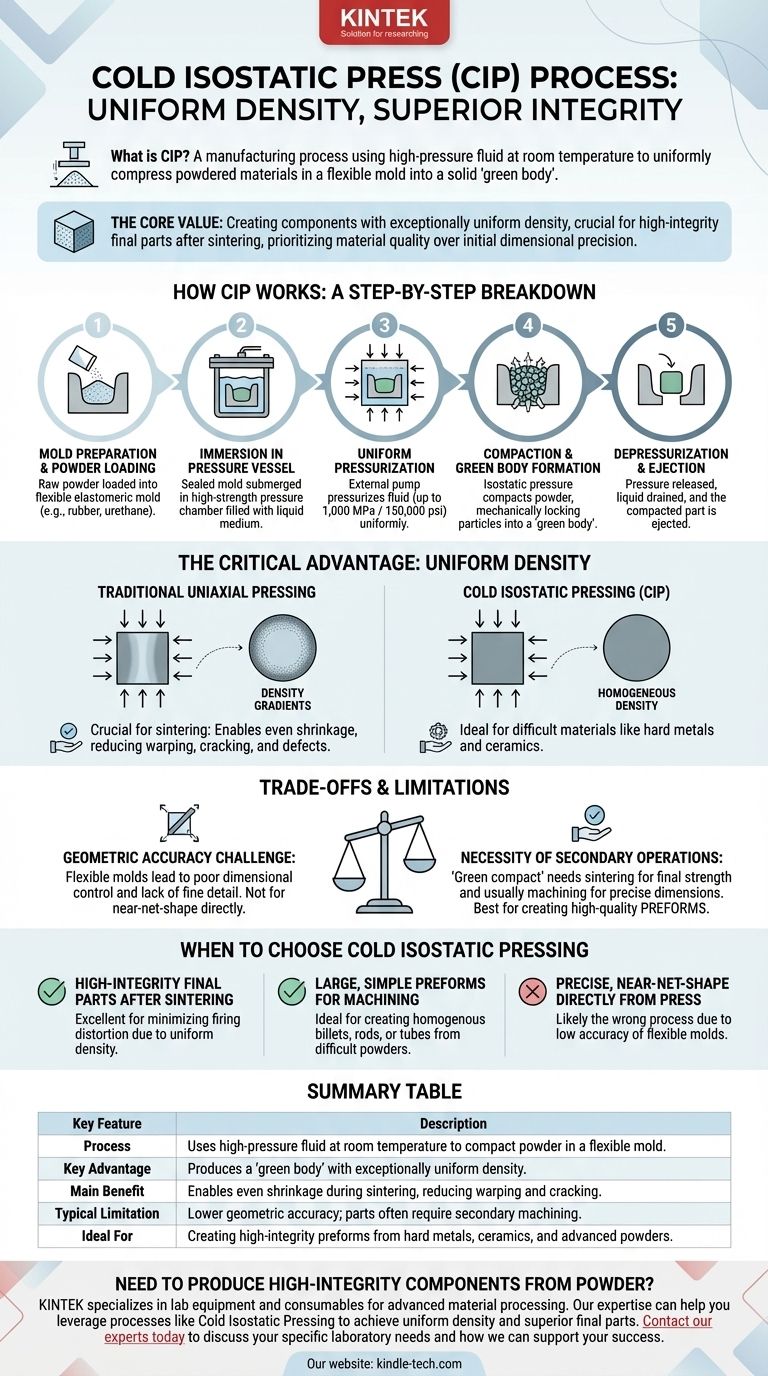

Come funziona la pressatura isostatica a freddo: una ripartizione passo-passo

Il processo CIP è concettualmente semplice ma potente nella sua esecuzione. Trasforma la polvere sfusa in un oggetto solido attraverso l'applicazione metodica di un'immensa e uniforme pressione.

Fase 1: Preparazione dello stampo e caricamento della polvere

Innanzitutto, la materia prima in polvere viene caricata in uno stampo flessibile ed elastomerico. Questi stampi sono tipicamente realizzati con materiali come gomma, uretano o cloruro di polivinile che possono deformarsi facilmente sotto pressione.

Fase 2: Immersione nel recipiente a pressione

Lo stampo riempito e sigillato viene posizionato all'interno di una camera a pressione ad alta resistenza. Questo recipiente è progettato per resistere a carichi ciclici severi da pressioni estremamente elevate.

Fase 3: Pressurizzazione uniforme

La camera viene riempita con un mezzo liquido, solitamente acqua con un inibitore di corrosione o un olio specializzato. Una pompa esterna pressurizza questo fluido, a volte a livelli elevati fino a 1.000 MPa (150.000 psi).

Fase 4: Compattazione e formazione del corpo verde

Il liquido trasmette la pressione in modo uguale e simultaneo a ogni superficie dello stampo flessibile. Questa pressione isostatica fa collassare lo stampo, compattando le particelle di polvere all'interno e bloccandole meccanicamente insieme. La parte solida risultante è chiamata "compatto verde" o "corpo verde".

Fase 5: Depressurizzazione ed espulsione

Dopo una breve attesa, la pressione viene rilasciata e il liquido viene scaricato. Lo stampo torna alla sua forma originale, consentendo una facile rimozione della parte appena formata e compattata.

Il vantaggio critico: densità uniforme

La caratteristica distintiva del CIP è la qualità del componente che produce. A differenza di altri metodi di pressatura, l'uso della pressione del fluido garantisce un risultato unicamente omogeneo.

Perché la pressione isostatica è importante

Nella pressatura uniassiale tradizionale, dove la pressione viene applicata da una o due direzioni, i gradienti di densità sono comuni. Le aree più vicine alla pressa sono più dense di quelle al centro. La pressione isostatica elimina questo problema, garantendo che ogni parte del componente abbia una densità costante.

Il vantaggio per la post-elaborazione

Questa densità uniforme è cruciale per le operazioni secondarie, in particolare la sinterizzazione (cottura ad alte temperature per legare completamente le particelle). Un corpo verde a densità uniforme si ritirerà in modo prevedibile e uniforme durante la sinterizzazione, riducendo drasticamente il rischio di deformazioni, crepe o difetti interni.

Applicazioni per materiali difficili

Il CIP è eccezionalmente adatto per polveri difficili da pressare con metodi convenzionali. Ciò include metalli duri, ceramiche e altri materiali avanzati che non si compattano facilmente sotto forza direzionale.

Comprendere i compromessi e le limitazioni

Sebbene potente, il CIP non è una soluzione universale. Le sue caratteristiche uniche creano compromessi specifici che sono fondamentali da comprendere.

La sfida dell'accuratezza geometrica

Lo svantaggio principale del CIP è la sua bassa accuratezza geometrica. Lo stesso stampo flessibile che consente una pressione uniforme comporta anche uno scarso controllo dimensionale e una mancanza di dettagli fini. La forma finale non avrà tolleranze strette direttamente dalla pressa.

La necessità di operazioni secondarie

Una parte realizzata con CIP non è quasi mai un prodotto finito. Il "compatto verde" ha la consistenza del gesso e richiede un successivo processo di sinterizzazione per raggiungere la sua resistenza finale e le proprietà del materiale.

Inoltre, a causa della bassa accuratezza geometrica, la maggior parte delle parti CIP richiede una lavorazione finale per soddisfare precise specifiche dimensionali. È meglio considerarlo come un processo per creare preforme di alta qualità.

Quando scegliere la pressatura isostatica a freddo

La scelta del CIP dipende interamente dall'obiettivo finale per il materiale e dai requisiti finali del componente.

- Se il tuo obiettivo principale è produrre parti finali ad alta integrità e prive di difetti dopo la sinterizzazione: il CIP è una scelta eccellente perché la sua densità uniforme minimizza la distorsione e le crepe legate alla cottura.

- Se il tuo obiettivo principale è creare preforme grandi e semplici per la successiva lavorazione: il CIP è ideale per creare billette, barre o tubi omogenei da polveri che altrimenti sono difficili da compattare.

- Se il tuo obiettivo principale è ottenere una parte precisa, quasi a forma finita direttamente dalla pressa: il CIP è probabilmente il processo sbagliato a causa della bassa accuratezza intrinseca dei suoi stampi flessibili.

Comprendendo il suo ruolo come fase preparatoria per la creazione di strutture materiali superiori, è possibile sfruttare il CIP per ottenere una qualità ineguagliabile nel prodotto finale.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione |

|---|---|

| Processo | Utilizza un fluido ad alta pressione a temperatura ambiente per compattare la polvere in uno stampo flessibile. |

| Vantaggio chiave | Produce un 'corpo verde' con una densità eccezionalmente uniforme. |

| Beneficio principale | Consente un ritiro uniforme durante la sinterizzazione, riducendo deformazioni e crepe. |

| Limitazione tipica | Minore accuratezza geometrica; le parti spesso richiedono lavorazioni secondarie. |

| Ideale per | Creare preforme ad alta integrità da metalli duri, ceramiche e polveri avanzate. |

Hai bisogno di produrre componenti ad alta integrità da polvere?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la lavorazione di materiali avanzati. La nostra esperienza può aiutarti a sfruttare processi come la pressatura isostatica a freddo per ottenere una densità uniforme e parti finali superiori. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di laboratorio e come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è la pressatura isostatica a freddo (CIP) della ceramica di zirconia? Ottenere densità uniforme e integrità superiore del materiale

- Come funziona la pressatura isostatica? Ottieni densità uniforme e forme complesse con la pressatura isostatica

- Quali sono i vantaggi del processo di pressatura isostatica? Raggiungere alta densità e geometrie complesse

- Qual è la funzione specifica di una pressa isostatica a freddo nel processo di sinterizzazione del LiFePO4? Massimizzare la densità della batteria

- Cos'è il CIP nella metallurgia delle polveri? Sblocca la densità uniforme per parti complesse

- Per cosa viene utilizzata la pressatura isostatica a freddo? Ottenere una densità uniforme nelle parti complesse

- Perché una pressa isostatica a freddo (CIP) è preferita per gli elettroliti solidi solforati? Massimizza la tua conducibilità ionica

- La pressatura isostatica è costosa? Ottieni uniformità superiore del materiale e forme complesse