In sostanza, la deposizione chimica da vapore (CVD) del carbonio è un metodo per costruire un film o una struttura solida di carbonio partendo dagli atomi. Implica l'introduzione di un gas contenente carbonio in una camera di reazione, dove si decompone su una superficie riscaldata (chiamata substrato), lasciando uno strato di carbonio solido ad alta purezza. Questa tecnica è fondamentale per creare materiali avanzati come il grafene, i film di diamante e i nanotubi di carbonio.

Il principio fondamentale della CVD del carbonio non è semplicemente depositare carbonio, ma innescare una reazione chimica in un gas che fa sì che gli atomi di carbonio "precipitino" su una superficie, formando un materiale solido altamente controllato e uniforme. Il prodotto finale è definito interamente dalle condizioni del processo.

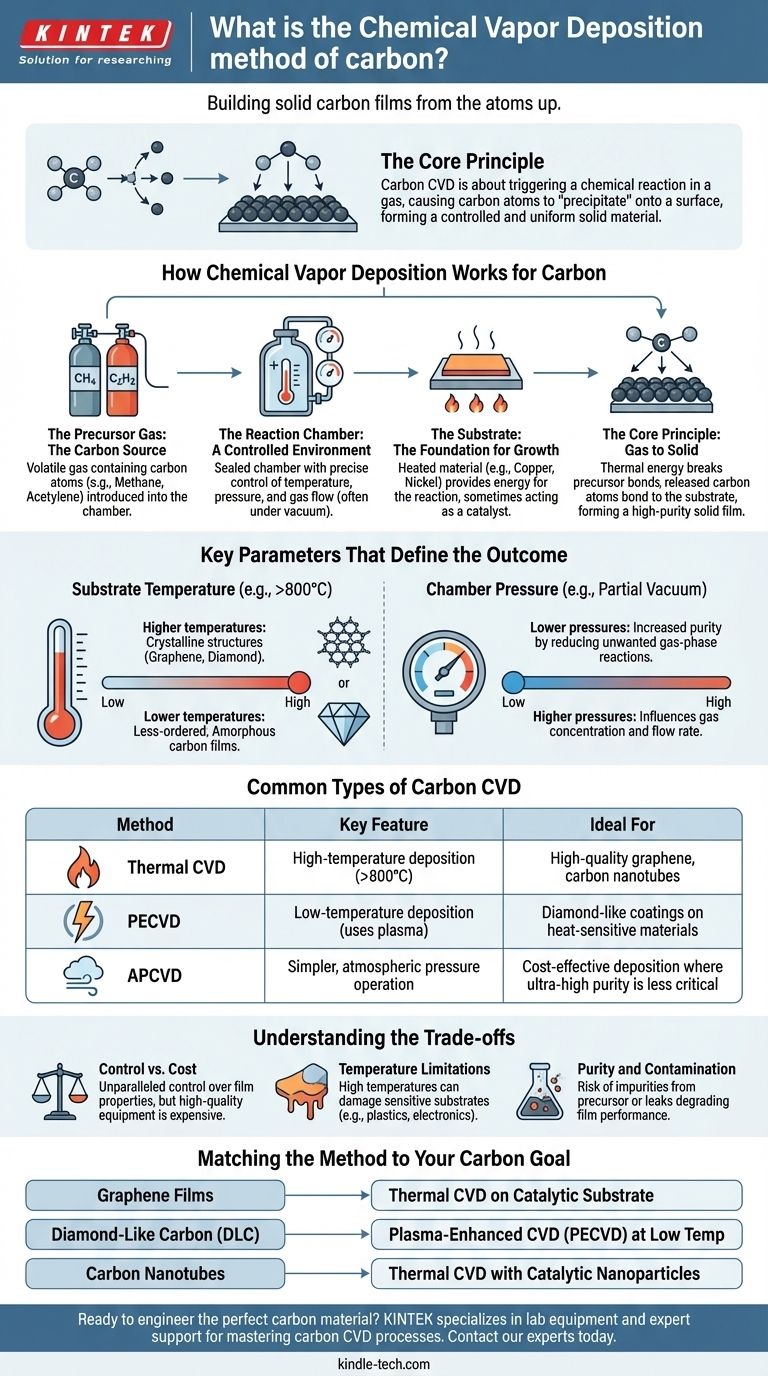

Come funziona la deposizione chimica da vapore per il carbonio

Per comprendere il processo, è meglio suddividerlo nelle sue componenti essenziali. Ogni parte svolge un ruolo critico nel determinare il tipo e la qualità del materiale carbonioso creato.

Il Principio Fondamentale: Da Gas a Solido

L'intero processo avviene all'interno di una camera sigillata. Un gas precursore contenente atomi di carbonio viene introdotto in questa camera, che di solito è sotto vuoto.

Questo gas fluisce sopra un substrato riscaldato. L'energia termica del substrato rompe i legami chimici nel gas precursore, rilasciando gli atomi di carbonio, che quindi si legano alla superficie del substrato per formare un film solido.

Il Gas Precursore: La Fonte di Carbonio

La scelta del gas è la prima decisione critica, poiché è la fonte degli atomi di carbonio. Il gas deve essere volatile e decomporsi a una temperatura gestibile.

I precursori comuni per la CVD del carbonio includono metano ($\text{CH}_4$), acetilene ($\text{C}_2\text{H}_2$) ed etanolo. Il tipo di precursore può influenzare la velocità di crescita e la qualità della struttura carboniosa finale.

Il Substrato: La Base per la Crescita

Il substrato è il materiale su cui cresce il film di carbonio. La sua temperatura fornisce l'energia necessaria per guidare la reazione chimica.

Anche il materiale del substrato stesso può agire da catalizzatore. Ad esempio, il grafene di grandi dimensioni viene comunemente coltivato su fogli di rame o nichel, che catalizzano la decomposizione del precursore e la formazione del reticolo di grafene.

La Camera di Reazione: Un Ambiente Controllato

La camera consente un controllo preciso sull'ambiente di crescita. Parametri chiave come temperatura, pressione e velocità di flusso del gas sono gestiti attentamente per ottenere il risultato desiderato.

Parametri Chiave che Definiscono il Risultato

Leggere variazioni nel processo CVD possono portare a forme di carbonio drasticamente diverse. Le manopole di controllo più importanti sono la temperatura e la pressione.

Temperatura del Substrato

La temperatura è probabilmente il parametro più critico. Essa determina direttamente la quantità di energia disponibile per rompere i legami nel gas precursore e per gli atomi di carbonio per disporsi sulla superficie.

Temperature più elevate generalmente portano a strutture più cristalline (come grafene o diamante), mentre temperature più basse possono portare a film di carbonio amorfi e meno ordinati.

Pressione della Camera

La pressione all'interno della camera influisce sulla concentrazione del gas precursore e sulla velocità con cui fluisce attraverso il substrato.

Pressioni più basse (un vuoto parziale) sono spesso utilizzate per aumentare la purezza del film riducendo le possibilità di reazioni indesiderate in fase gassosa e di contaminazione.

Tipi Comuni di CVD del Carbonio

Sebbene il principio fondamentale rimanga lo stesso, esistono diverse varianti di CVD, ognuna ottimizzata per esigenze diverse.

CVD a Pressione Atmosferica (APCVD)

Come suggerisce il nome, questo processo viene condotto a pressione atmosferica standard. È più semplice ed economico da implementare perché non richiede complessi sistemi di vuoto.

Tuttavia, a volte può portare a film di purezza inferiore rispetto ai metodi basati sul vuoto.

CVD Potenziata al Plasma (PECVD)

La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno della camera. Questo plasma altamente energetico aiuta a scomporre le molecole del gas precursore.

Il vantaggio chiave della PECVD è che consente la deposizione a temperature molto più basse rispetto alla CVD termica tradizionale, rendendola adatta per substrati che non possono sopportare alte temperature.

Comprendere i Compromessi

Sebbene potente, la CVD non è priva di complessità e limitazioni. Comprendere questi aspetti è fondamentale per la sua applicazione di successo.

Controllo vs. Costo

La CVD offre un controllo senza pari su spessore, uniformità e purezza del film. Questa precisione ha un costo, poiché le apparecchiature CVD di alta qualità, in particolare quelle con capacità di vuoto e plasma, possono essere costose.

Limitazioni di Temperatura

Le alte temperature richieste per molti processi CVD termici (spesso $>800^\circ\text{C}$) possono danneggiare o fondere substrati sensibili, come plastiche o alcuni componenti elettronici. Questo è il motivo principale per cui sono state sviluppate tecniche come la PECVD.

Purezza e Contaminazione

Poiché si tratta di un processo chimico, esiste sempre il rischio che impurità provenienti dal gas precursore o perdite nella camera vengano incorporate nel film di carbonio finale, degradandone le prestazioni.

Abbinare il Metodo al Tuo Obiettivo di Carbonio

L'approccio CVD corretto dipende interamente dal materiale carbonioso specifico che si intende creare.

- Se il tuo obiettivo principale sono film di grafene di alta qualità e di ampia area: La CVD termica che utilizza metano su un substrato di foglio di rame catalitico è lo standard industriale dominante e più efficace.

- Se il tuo obiettivo principale sono rivestimenti duri di carbonio simile al diamante (DLC) su materiali termosensibili: La CVD potenziata al plasma (PECVD) è la scelta ideale perché consente una deposizione di alta qualità a basse temperature.

- Se il tuo obiettivo principale è la crescita di array di nanotubi di carbonio: La CVD termica viene tipicamente utilizzata con un substrato pre-rivestito con nanoparticelle catalitiche (come ferro o nichel) per innescare la crescita dei nanotubi.

Padroneggiando questi principi fondamentali, puoi selezionare e controllare il processo CVD per ingegnerizzare materiali carboniosi con le proprietà esatte di cui hai bisogno.

Tabella Riassuntiva:

| Metodo CVD | Caratteristica Chiave | Ideale Per |

|---|---|---|

| CVD Termica | Deposizione ad alta temperatura | Grafene di alta qualità, nanotubi di carbonio |

| PECVD | Deposizione a bassa temperatura (usa plasma) | Rivestimenti simili al diamante su materiali termosensibili |

| APCVD | Funzionamento più semplice, a pressione atmosferica | Deposizione conveniente dove la purezza ultra-elevata è meno critica |

Pronto a ingegnerizzare il materiale carbonioso perfetto per la tua applicazione?

I principi della deposizione chimica da vapore sono complessi, ma raggiungere i tuoi obiettivi materiali non deve esserlo. KINTEK è specializzata nel fornire le apparecchiature da laboratorio e il supporto esperto di cui hai bisogno per padroneggiare i processi CVD del carbonio, sia che tu stia sviluppando elettronica al grafene, rivestimenti durevoli o compositi avanzati.

Comprendiamo che gli strumenti e i parametri giusti siano fondamentali per il successo. Lascia che ti aiutiamo a selezionare il sistema CVD ideale per il tuo substrato, precursore e requisiti di prestazione specifici.

Contatta oggi i nostri esperti per discutere come possiamo supportare l'innovazione del tuo laboratorio nei materiali carboniosi.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione