Il rivestimento a sputtering è un processo di deposizione fisica da vapore (PVD) utilizzato per applicare uno strato eccezionalmente sottile e uniforme di materiale su una superficie. Funziona creando un plasma in una camera a vuoto, che bombarda un materiale sorgente (il "bersaglio") con ioni energetici, sbalzando atomi che poi si depositano sull'oggetto rivestito. Questa tecnica viene utilizzata per conferire a una superficie nuove proprietà, in particolare per rendere conduttivi i materiali non conduttivi per l'analisi o per creare film funzionali altamente durevoli.

In sostanza, il rivestimento a sputtering è un metodo di deposizione a livello atomico. Utilizza la quantità di moto per rimuovere fisicamente gli atomi da un materiale sorgente, ottenendo un film molto più denso, più uniforme e con un'adesione più forte rispetto ai rivestimenti applicati tramite semplice evaporazione o processi chimici.

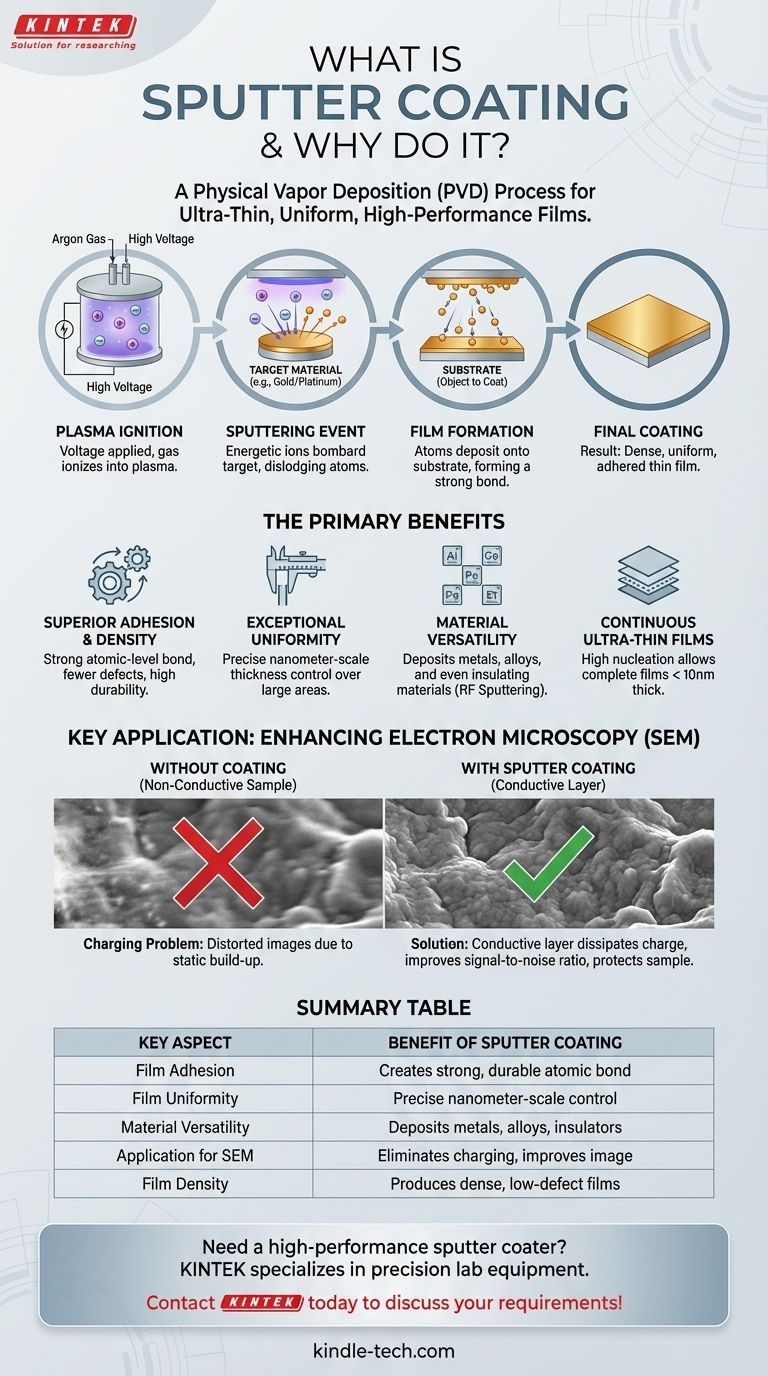

Come funziona il rivestimento a sputtering: dal plasma al film

Per capire perché lo sputtering viene scelto per applicazioni ad alte prestazioni, devi prima comprenderne il meccanismo fisico unico. Il processo non è una reazione chimica o una semplice fusione e congelamento; è un evento di trasferimento di quantità di moto.

I componenti principali: bersaglio, substrato e gas

Il processo avviene in una camera a vuoto contenente tre elementi chiave. Il bersaglio è un pezzo solido del materiale che si desidera depositare (come oro o platino). Il substrato è l'oggetto che si desidera rivestire. Infine, nella camera viene introdotto un gas inerte, tipicamente argon.

Accensione del plasma

Viene applicata un'alta tensione tra il bersaglio (che funge da catodo) e un anodo. Questo campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma, un gas ionizzato contenente ioni argon positivi ed elettroni liberi.

L'evento di sputtering

Gli ioni argon caricati positivamente vengono accelerati con forza verso il bersaglio carico negativamente. Collidono con la superficie del bersaglio con un'energia tale da espellere fisicamente, o "sputterare", singoli atomi dal materiale bersaglio.

Formazione del film e adesione

Questi atomi espulsi viaggiano attraverso la camera e atterrano sul substrato. Poiché arrivano con energia significativa, formano un legame estremamente forte, a livello atomico, con la superficie del substrato, diventandone parte integrante. Ciò si traduce in un film denso, puro e altamente uniforme.

I principali vantaggi dello sputtering

Ingegneri e scienziati scelgono il rivestimento a sputtering quando la qualità e le prestazioni del film sottile sono fondamentali. La natura fisica del processo offre diversi vantaggi chiave.

Adesione e densità superiori

A differenza dei processi in cui un materiale viene semplicemente fuso ed evaporato, le particelle sputtering impattano sul substrato con elevata energia cinetica. Ciò crea un legame molto più forte e un film più denso con meno difetti, portando a maggiore durata e migliori prestazioni.

Eccezionale uniformità e controllo dello spessore

Il processo di sputtering consente un controllo altamente preciso dello spessore del film, spesso fino alla scala nanometrica. Gestendo la corrente di ingresso e il tempo di deposizione, è possibile ottenere film incredibilmente uniformi su ampie aree superficiali.

Versatilità dei materiali

Mentre lo sputtering DC semplice funziona per i metalli conduttivi, tecniche più avanzate come lo sputtering RF (Radio Frequenza) rendono possibile depositare film da materiali isolanti, leghe e persino composti complessi. Questa versatilità apre una vasta gamma di applicazioni.

Creazione di film sottili continui

L'elevata energia degli atomi sputerati porta a un'alta densità di nucleazione sul substrato. Ciò consente la formazione di film completi e continui a spessori di 10 nanometri o meno, un'impresa difficile con altri metodi.

Un'applicazione chiave: miglioramento della microscopia elettronica

Uno degli usi più comuni del rivestimento a sputtering è nella preparazione dei campioni per la Microscopia Elettronica a Scansione (SEM). Molti campioni biologici o ceramici non sono elettricamente conduttivi.

Risolvere il problema della carica

Un fascio di elettroni che colpisce un campione non conduttivo in un SEM provoca un accumulo di carica statica, distorcendo gravemente l'immagine. L'applicazione di un sottile strato conduttivo di oro o platino tramite rivestimento a sputtering fornisce un percorso per la dissipazione di questa carica, consentendo un'immagine chiara.

Miglioramento della qualità dell'immagine

Il rivestimento metallico sputerato migliora anche drasticamente l'emissione di elettroni secondari, il segnale principale utilizzato per formare un'immagine SEM. Ciò aumenta il rapporto segnale/rumore, producendo immagini più nitide e dettagliate della topografia superficiale del campione.

Protezione dei campioni sensibili

Il fascio di elettroni in un SEM può causare danni termici a esemplari delicati. Il rivestimento metallico conduttivo aiuta a distribuire questo carico termico, proteggendo la struttura del campione sottostante dall'essere alterata o distrutta durante l'analisi.

Fare la scelta giusta per il tuo obiettivo

Decidere di utilizzare il rivestimento a sputtering dipende interamente dai requisiti funzionali del prodotto finito o dall'obiettivo analitico.

- Se la tua attenzione principale è l'analisi del campione (SEM): Il rivestimento a sputtering è un passaggio di preparazione essenziale per qualsiasi materiale non conduttivo, garantendo immagini nitide e ad alta risoluzione senza artefatti legati alla carica.

- Se la tua attenzione principale è la creazione di film funzionali durevoli: Lo sputtering fornisce un rivestimento denso e saldamente legato, ideale per filtri ottici, microelettronica e superfici resistenti all'usura.

- Se la tua attenzione principale è ottenere rivestimenti precisi e uniformi: L'alto grado di controllo sullo spessore e sull'uniformità del film rende lo sputtering una scelta superiore per applicazioni che richiedono coerenza su una superficie.

In definitiva, il rivestimento a sputtering è la tecnica preferita quando l'integrità fisica, le prestazioni e la precisione di un film sottile sono fondamentali.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio del rivestimento a sputtering |

|---|---|

| Adesione del film | Crea un legame forte a livello atomico per rivestimenti durevoli |

| Uniformità del film | Consente un controllo preciso dello spessore su scala nanometrica |

| Versatilità dei materiali | Può depositare metalli, leghe e materiali isolanti |

| Applicazione per SEM | Elimina la carica, migliora la qualità dell'immagine, protegge i campioni |

| Densità del film | Produce film densi e a basso difetto superiori ai rivestimenti evaporati |

Hai bisogno di uno sputter coater ad alte prestazioni per il tuo laboratorio?

KINTEK è specializzata in apparecchiature di precisione per laboratori, inclusi sputter coater progettati per soddisfare le rigorose esigenze della preparazione dei campioni SEM e della ricerca avanzata sui film sottili. I nostri sistemi offrono l'eccezionale uniformità, adesione e versatilità dei materiali descritte in questo articolo, garantendo che i tuoi campioni siano preparati perfettamente per immagini chiare e ad alta risoluzione e che i tuoi rivestimenti funzionali soddisfino i più alti standard di durata.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione di sputtering ideale per la tua applicazione specifica. Contatta KINTEK oggi stesso per discutere le tue esigenze e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura