In sostanza, le ceramiche sinterizzate sono materiali avanzati creati prendendo polveri ceramiche fini, pressandole in una forma desiderata e quindi riscaldandole ad alta temperatura. Questo processo, noto come sinterizzazione, fonde le particelle di polvere insieme in un pezzo finale solido, denso e incredibilmente durevole senza effettivamente fondere il materiale.

Il principio fondamentale della sinterizzazione è utilizzare calore e pressione per trasformare una polvere fragile e compattata in un componente ceramico monolitico e resistente. È questo processo che sblocca l'eccezionale resistenza meccanica, durezza e stabilità termica che rendono le ceramiche così preziose nelle applicazioni più impegnative.

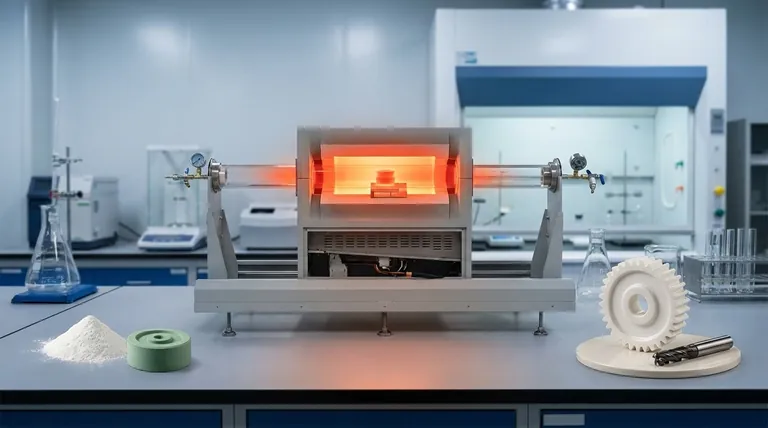

Il Processo di Sinterizzazione: Dalla Polvere al Solido

La sinterizzazione è un trattamento termico che modifica fondamentalmente la microstruttura del materiale ceramico, creando le sue proprietà finali ad alte prestazioni. Il processo può essere compreso in alcune fasi chiave.

Il Punto di Partenza: Polvere Ceramica

Tutto inizia con una polvere ceramica accuratamente selezionata, come carburo di silicio, allumina o zirconia. La dimensione e l'uniformità di queste particelle di polvere sono fondamentali per la qualità del prodotto finale.

Formazione del Corpo "Verde"

La polvere viene prima compattata in una forma preliminare utilizzando metodi come la compressione o lo stampaggio a pressione. Questo pezzo iniziale e fragile è noto come corpo "verde". Ha la geometria desiderata ma manca di una resistenza significativa.

Il Ruolo del Calore

Il corpo verde viene quindi posto in un forno o in un forno ad alta temperatura. Viene riscaldato a una temperatura inferiore al punto di fusione del materiale, facendo sì che le singole particelle di polvere si leghino e si fondano nei loro punti di contatto.

La Microstruttura Risultante

Man mano che le particelle si fondono, gli spazi e i pori tra di esse vengono eliminati. Questo processo, chiamato densificazione, aumenta drasticamente la densità del materiale e ne riduce la porosità, che è la fonte principale della maggiore resistenza e durezza della ceramica.

Perché la Sinterizzazione è Fondamentale per le Ceramiche

Senza la sinterizzazione, la maggior parte dei componenti ceramici avanzati semplicemente non sarebbe possibile. Il processo conferisce diverse proprietà cruciali.

Maggiore Resistenza Meccanica e Durezza

La microstruttura densa e unificata creata dalla sinterizzazione si traduce in un materiale con eccezionale durezza e resistenza all'usura. Questo è il motivo per cui le ceramiche sinterizzate sono utilizzate per applicazioni esigenti come gli utensili da taglio industriali.

Stabilità Termica Superiore

Le ceramiche sinterizzate possono resistere a temperature estreme senza degradarsi. Ciò le rende ideali per l'uso in forni ad alta temperatura, scambiatori di calore e ugelli per motori a reazione.

Proprietà Finali Controllate

Gli ingegneri possono controllare attentamente i parametri di sinterizzazione come temperatura, tempo e atmosfera. Ciò consente loro di mettere a punto con precisione la densità, la porosità e la microstruttura finali per soddisfare i requisiti specifici di un'applicazione, dagli isolanti elettrici agli specchi ottici.

Un Metodo di Sinterizzazione Chiave: Sinterizzazione Reattiva

Sebbene esistano molte tecniche di sinterizzazione, alcune sono particolarmente adatte a sfide specifiche.

I Vantaggi della Sinterizzazione Reattiva

La sinterizzazione reattiva è un processo specializzato apprezzato per diversi vantaggi chiave. Tipicamente richiede una temperatura di sinterizzazione inferiore, il che riduce i costi di produzione e il consumo energetico.

Minima Ritiro e Alta Precisione

In modo cruciale, i prodotti realizzati tramite sinterizzazione reattiva mostrano un ritiro molto ridotto durante il processo. Questo lo rende un metodo ideale per la produzione di componenti di grandi dimensioni o parti con forme complesse che devono rispettare tolleranze dimensionali rigorose.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione comporta complessità e sfide che devono essere gestite.

La Sfida del Ritiro

Nella maggior parte dei processi di sinterizzazione convenzionali, la riduzione della porosità è accompagnata da un significativo ritiro del materiale. Questo deve essere calcolato e considerato con precisione durante la progettazione del corpo "verde" per garantire che il pezzo finale soddisfi le specifiche dimensionali.

Elevato Consumo Energetico

Raggiungere le alte temperature richieste per la sinterizzazione è un processo ad alta intensità energetica. Il costo dell'energia è un fattore significativo nel costo di produzione complessivo dei componenti ceramici.

Il Rischio di Difetti

Un controllo improprio dei cicli di riscaldamento e raffreddamento può introdurre stress interni, portando a crepe, deformazioni o densificazione incompleta. Ciò può compromettere l'integrità strutturale del pezzo finale e comportare componenti difettosi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio di sinterizzazione ottimale dipende interamente dall'applicazione prevista e dal risultato desiderato.

- Se la tua attenzione principale è la produzione economicamente vantaggiosa di pezzi grandi e complessi: La sinterizzazione reattiva è spesso la scelta superiore grazie al suo basso ritiro e ai requisiti di temperatura inferiori.

- Se la tua attenzione principale è ottenere la massima durezza e durata: La sinterizzazione convenzionale ad alta temperatura con controllo preciso è essenziale per creare materiali robusti per utensili da taglio o componenti refrattari.

- Se la tua attenzione principale è la produzione ad alto volume di beni standard: I processi di sinterizzazione consolidati per articoli come piastrelle ceramiche e sanitari sono ottimizzati per l'efficienza e la coerenza.

In definitiva, la padronanza dei principi di sinterizzazione consente agli ingegneri di trasformare semplici polveri in alcuni dei materiali più avanzati e durevoli disponibili oggi.

Tabella Riassuntiva:

| Proprietà | Vantaggio |

|---|---|

| Resistenza Meccanica | Eccezionale durezza e resistenza all'usura per utensili da taglio e parti industriali. |

| Stabilità Termica | Resiste a temperature estreme, ideale per forni e componenti motore. |

| Proprietà Controllate | Densità e porosità regolabili per applicazioni specifiche come isolanti elettrici. |

| Sinterizzazione Reattiva | Processo a temperatura più bassa con ritiro minimo per parti grandi e complesse. |

Pronto a integrare ceramiche sinterizzate ad alte prestazioni nel tuo laboratorio o linea di produzione? KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi di sinterizzazione precisi. Sia che tu stia sviluppando nuovi materiali o ottimizzando quelli esistenti, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di sinterizzazione ceramica!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Lastra di nitruro di silicio (SiN) lavorata di precisione per la produzione di ceramiche avanzate fini

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti