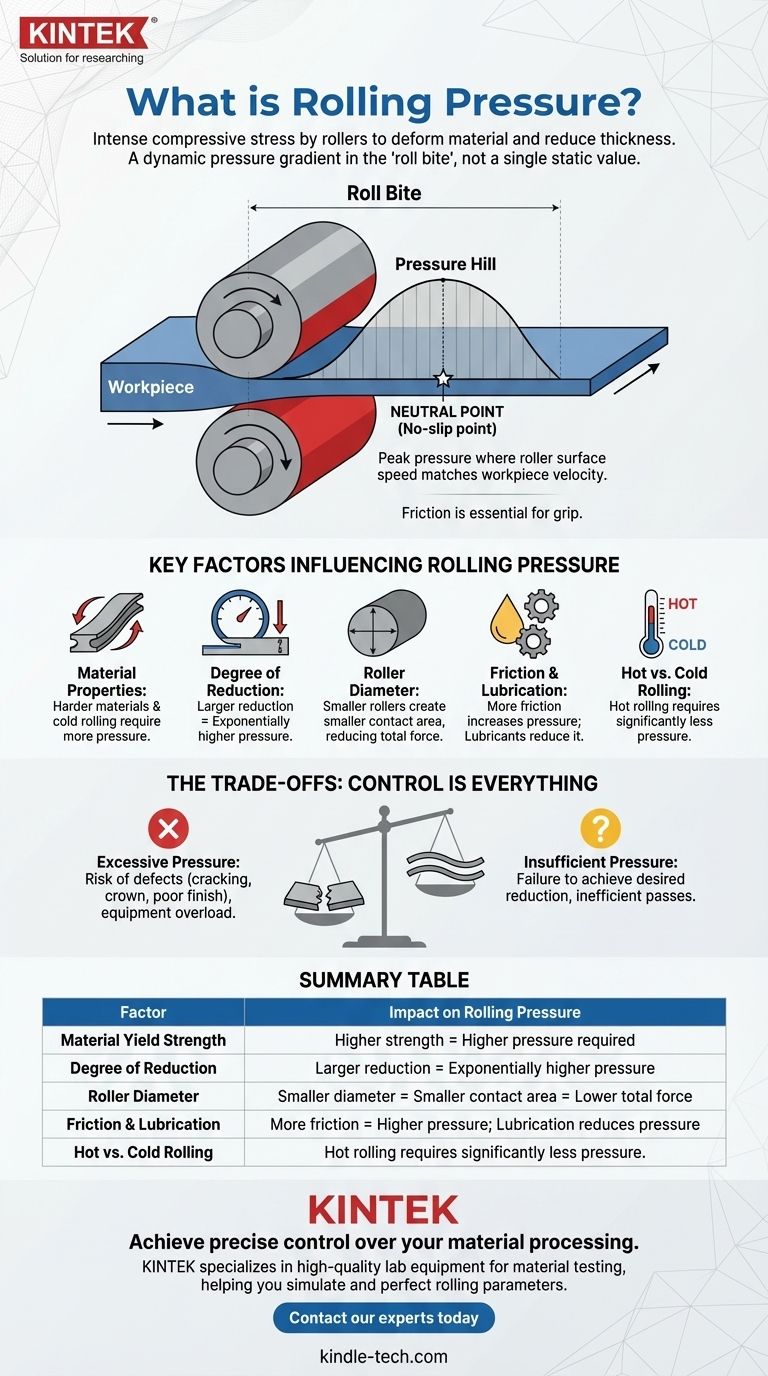

Nel contesto della lavorazione dei materiali, la pressione di laminazione è l'intenso stress di compressione esercitato dai rulli su un pezzo da lavorare per deformarlo permanentemente e ridurne lo spessore. Sebbene radicato nella formula base Pressione = Forza / Area, il termine si riferisce specificamente alla distribuzione di pressione complessa e non uniforme che si verifica nella zona di contatto tra il rullo e il materiale, nota come "punto di presa" (roll bite).

Il punto cruciale è che la "pressione di laminazione" non è un valore statico unico. È un gradiente di pressione dinamico che raggiunge il picco in un "punto neutro" specifico, e padroneggiare il controllo di questa distribuzione di pressione è essenziale per ottenere le proprietà desiderate del materiale ed evitare difetti nella produzione.

Decostruire il "Punto di Presa": Il Cuore del Processo

Il concetto di pressione di laminazione è privo di significato senza prima comprendere il "punto di presa" (roll bite). Questa è la piccola area a forma di arco in cui i rulli sono in diretto contatto con il pezzo da lavorare, comprimendolo attivamente.

La Forza vs. La Pressione

In pratica, gli ingegneri spesso si concentrano sulla forza di laminazione, che è la forza totale (F) applicata dal gruppo di laminazione. La pressione di laminazione (P) è il modo in cui tale forza totale è distribuita sull'area di contatto (A) del punto di presa.

Poiché l'area di contatto è curva e il materiale scorre, questa pressione non è uniforme. Forma una distinta "collina di pressione" se tracciata lungo la lunghezza di contatto.

La Curva di Distribuzione della Pressione

Immagina un grafico della pressione lungo il punto di presa. Inizia bassa quando il materiale entra, sale rapidamente fino a un picco e poi scende di nuovo mentre il materiale esce. Questa forma è la "collina di pressione".

L'esistenza di questa collina è fondamentale. Dimostra che alcune parti del pezzo sono sottoposte a uno stress significativamente maggiore rispetto ad altre durante il processo di laminazione.

Il Punto Neutro: Un Punto di Non Scorrimento

Il picco della collina di pressione si verifica in una posizione chiamata punto neutro o punto di non scorrimento.

In questo punto specifico, la velocità superficiale del rullo corrisponde perfettamente alla velocità in avanti del pezzo da lavorare. Prima di questo punto, i rulli si muovono più velocemente del materiale, tirandolo dentro. Dopo questo punto, il materiale si muove più velocemente dei rulli, spingendosi fuori.

Il Ruolo Necessario dell'Attrito

L'attrito è ciò che permette ai rulli di afferrare il pezzo e tirarlo nel punto di presa. Senza attrito, i rulli scivolerebbero semplicemente contro la superficie.

Tuttavia, questo stesso attrito aumenta anche la forza totale e l'energia necessarie per la deformazione, contribuendo in modo significativo alla magnitudine della pressione di laminazione.

Fattori Chiave che Influenzano la Pressione di Laminazione

Controllare la pressione di laminazione richiede la gestione di una serie di variabili interconnesse. Un cambiamento in una influenzerà tutte le altre.

Proprietà del Materiale

La caratteristica di snervamento e le caratteristiche di incrudimento del materiale sono i motori principali. I materiali più duri richiedono maggiore pressione per deformarsi. Questo è il motivo per cui la laminazione a caldo (al di sopra della temperatura di ricristallizzazione del materiale) richiede una pressione significativamente inferiore rispetto alla laminazione a freddo.

Il Grado di Riduzione

La quantità di variazione di spessore in una singola passata, nota come riduzione, ha un impatto importante. Tentare una riduzione maggiore richiede una forza esponenzialmente maggiore e si traduce in una maggiore pressione di laminazione di picco.

Geometria del Rullo

Il diametro dei rulli è fondamentale. Rulli di diametro inferiore creano un'area di contatto più piccola, che può ridurre la forza di laminazione totale richiesta. Tuttavia, sono anche più inclini alla deflessione, il che può influire sull'accuratezza dimensionale del prodotto finale.

Parametri di Processo

Variabili come la velocità di laminazione e l'uso di lubrificanti influenzano direttamente l'attrito nel punto di presa. I lubrificanti sono utilizzati per ridurre l'attrito, diminuendo la forza richiesta e prevenendo difetti superficiali, ma una certa quantità di attrito è ancora necessaria per tirare il materiale attraverso.

Comprendere i Compromessi: Perché il Controllo è Tutto

Gestire la pressione di laminazione è un atto di bilanciamento. Errori di calcolo possono portare a scarsa qualità, difetti del materiale o danni al laminatoio stesso.

Pressione Eccessiva: Il Rischio di Difetti

Se la pressione è troppo alta o distribuita in modo improprio, può causare problemi come crepe sui bordi, spessore non uniforme (bombatura o crown) o una finitura superficiale scadente. In casi estremi, può sovraccaricare i cuscinetti del laminatoio e i motori di azionamento.

Pressione Insufficiente: Mancata Deformazione

Se la pressione è troppo bassa, non si otterrà la riduzione di spessore desiderata. Ciò significa che il pezzo richiederà passate aggiuntive, sprecando energia, tempo di produzione e potenzialmente creando un indesiderato incrudimento nella laminazione a freddo.

Il Bilanciamento Velocità vs. Qualità

Aumentare la velocità di laminazione può aumentare la produttività, ma altera anche le condizioni di attrito all'interno del punto di presa. Ciò può rendere più difficile mantenere un processo stabile e può influire negativamente sulla tolleranza dimensionale e sulla qualità superficiale del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i principi della pressione di laminazione ti permette di manipolare il processo per ottenere un risultato specifico.

- Se il tuo obiettivo principale è l'efficienza del processo: Concentrati sull'ottimizzazione dell'equilibrio tra riduzione per passata e lubrificazione per minimizzare la forza di laminazione totale e il consumo energetico.

- Se il tuo obiettivo principale sono le proprietà finali del materiale: Controlla il processo (in particolare la temperatura nella laminazione a caldo o la riduzione nella laminazione a freddo) per gestire l'incrudimento e la struttura del grano.

- Se il tuo obiettivo principale è la risoluzione dei problemi dei difetti: Analizza la forma della "collina di pressione" e la posizione del punto neutro, poiché queste sono spesso la causa principale di problemi come crepe o finitura superficiale scadente.

Padroneggiare la dinamica della pressione di laminazione significa padroneggiare il controllo sulla forma e sulla funzione finale del materiale stesso.

Tabella Riassuntiva:

| Fattore | Impatto sulla Pressione di Laminazione |

|---|---|

| Caratteristica di Snervamento del Materiale | Maggiore resistenza = Maggiore pressione richiesta |

| Grado di Riduzione | Riduzione maggiore = Pressione esponenzialmente maggiore |

| Diametro del Rullo | Diametro minore = Area di contatto minore = Forza totale inferiore |

| Attrito e Lubrificazione | Più attrito = Pressione maggiore; La lubrificazione riduce la pressione |

| Laminazione a Caldo vs. a Freddo | La laminazione a caldo richiede una pressione significativamente inferiore rispetto a quella a freddo |

Ottieni un controllo preciso sulla tua lavorazione dei materiali.

Comprendere e gestire la pressione di laminazione è fondamentale per ottenere le proprietà desiderate del materiale, evitare difetti e ottimizzare l'efficienza produttiva. Sia che il tuo obiettivo sia l'efficienza del processo, proprietà dei materiali superiori o la risoluzione dei difetti, l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per il collaudo e la lavorazione dei materiali. Le nostre soluzioni ti aiutano a simulare, analizzare e perfezionare i parametri di laminazione in un ambiente controllato.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella scienza dei materiali e nella ricerca sulla produzione.

Guida Visiva

Prodotti correlati

- Pressa Cilindrica con Scala per Laboratorio

- Mulino a Vasi Orizzontale a Dieci Corpi per Uso di Laboratorio

- Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Pressa bidirezionale quadrata per uso di laboratorio

Domande frequenti

- Qual è l'uso della pressa idraulica in laboratorio? Ottieni una preparazione precisa dei campioni e test sui materiali

- Qual è la dimensione del campione per la micro XRF? La chiave per una mappatura elementale microscopica accurata

- Quali sono i tipi di processo di sinterizzazione nella metallurgia delle polveri? Scegli il metodo giusto per i tuoi componenti

- Perché viene utilizzata una pressa idraulica uniaxiale prima del test Li2O–LiI–MoO3? Ottenere pellet densi per una conduttività accurata

- Perché si usa la pastiglia di KBr nell'FTIR? Ottenere analisi chiare e accurate di campioni solidi

- Qual è lo scopo di una pressa idraulica da laboratorio nella gassificazione della biomassa? Garantire coerenza e prestazioni del campione

- Come fa una pressa idraulica da laboratorio a garantire l'accuratezza dei risultati dei test? Padronanza della preparazione dei campioni di precisione

- Qual è la pressione per la pressa per pellet? Ottenere una compattazione perfetta del pellet ogni volta