Nella scienza dei materiali e nella produzione, la cottura e la sinterizzazione si riferiscono esattamente allo stesso processo. È un trattamento termico che utilizza un calore elevato, inferiore al punto di fusione del materiale, per legare una raccolta di singole particelle di polvere in una massa solida e coerente. Questa trasformazione è guidata da un fenomeno chiamato diffusione atomica, in cui gli atomi si muovono attraverso i confini delle particelle, saldandole efficacemente a livello microscopico.

Il concetto fondamentale è che la cottura, o sinterizzazione, non riguarda la fusione. È un processo termico preciso che utilizza il movimento atomico per trasformare una parte in polvere compattata e fragile in un componente denso, forte e ingegnerizzato eliminando gli spazi tra le particelle.

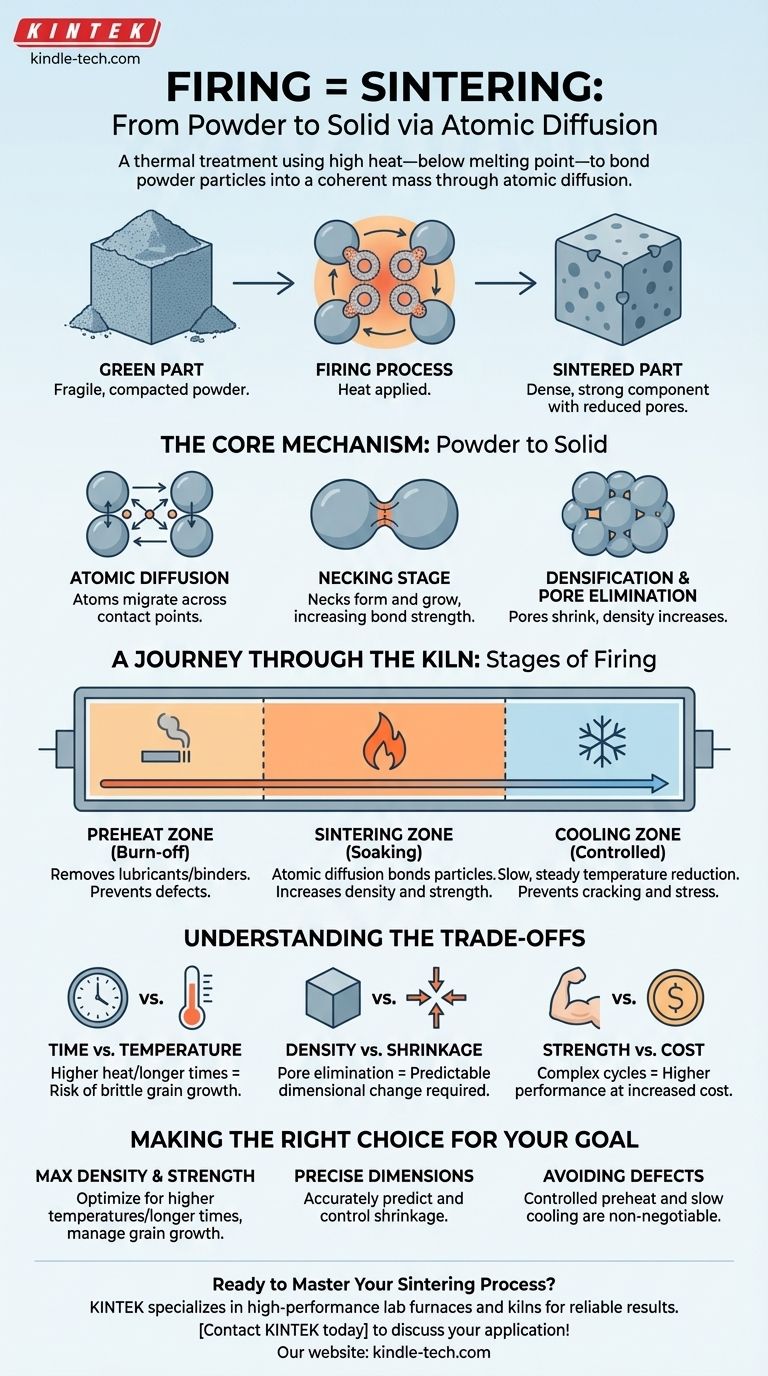

Il meccanismo centrale: dalla polvere al solido

Il viaggio inizia con una "parte verde", che è un componente formato compattando polveri fini. Questa parte verde è gessosa e fragile, mantiene la sua forma ma manca di qualsiasi forza strutturale reale. La cottura è il passaggio critico che fornisce tale forza.

La diffusione atomica al lavoro

Il calore fornisce l'energia necessaria affinché gli atomi sulla superficie di ciascuna particella di polvere diventino mobili. Questi atomi migrano e si diffondono attraverso i punti di contatto tra le particelle adiacenti, riempiendo gradualmente gli spazi e eliminando i confini che un tempo li separavano.

La fase di formazione dei "colli"

Il processo inizia con la formazione di "colli" (necks), che sono piccoli punti di connessione in cui le particelle iniziano a fondersi insieme. Man mano che la cottura continua, questi colli si allargano, aumentando la forza di legame tra le particelle.

Densificazione ed eliminazione dei pori

Man mano che i colli crescono e gli atomi continuano a muoversi, gli spazi vuoti, o pori, tra le particelle originali iniziano a restringersi e a chiudersi. L'obiettivo finale è spesso quello di eliminare il maggior numero possibile di questi pori, il che aumenta significativamente la densità e la resistenza della parte finale.

Un viaggio attraverso il forno: le fasi della cottura

Il processo di sinterizzazione viene tipicamente eseguito in un forno o in un forno ad alta temperatura, spesso con un'atmosfera controllata con precisione. Il componente si muove attraverso distinte zone di temperatura per garantire una trasformazione di successo.

La zona di preriscaldamento (combustione)

Nella prima zona, la parte viene riscaldata lentamente. Lo scopo principale qui è bruciare in sicurezza i lubrificanti o i leganti organici che sono stati utilizzati per tenere insieme la polvere nel suo stato iniziale "verde". Affrettare questo passaggio può causare difetti.

La zona di sinterizzazione (mantenimento)

Questa è la parte più calda del forno, dove avviene la sinterizzazione vera e propria. Il componente viene mantenuto a una specifica temperatura di picco per un periodo stabilito, consentendo alla diffusione atomica di legare le particelle e densificare la parte.

La zona di raffreddamento (raffreddamento controllato)

Infine, la parte viene raffreddata in modo controllato. Una velocità di raffreddamento lenta e costante è fondamentale per prevenire shock termici, che possono causare crepe e sollecitazioni interne, compromettendo l'integrità del componente appena formato.

Comprendere i compromessi

La sinterizzazione è un processo potente, ma comporta un delicato equilibrio di fattori in competizione. Comprendere questi compromessi è fondamentale per ottenere le proprietà del materiale desiderate.

Tempo contro temperatura

Temperature più elevate o tempi di cottura più lunghi possono accelerare la densificazione. Tuttavia, un calore eccessivo può portare a una crescita indesiderata dei grani, che può rendere il materiale fragile. L'obiettivo è trovare la combinazione ottimale che raggiunga la densità senza compromettere la microstruttura.

Densità contro restringimento

Man mano che i pori tra le particelle vengono eliminati, l'intero componente si restringe. Questo restringimento è significativo e deve essere calcolato e considerato con precisione durante la progettazione iniziale della parte verde. Ottenere un'alta densità significa sempre gestire il cambiamento dimensionale.

Resistenza contro costo

Cicli di cottura più lunghi e complessi con atmosfere altamente controllate producono parti superiori ma aumentano anche i costi di produzione. Il processo deve essere progettato per soddisfare i requisiti di prestazione senza diventare economicamente impraticabile.

Fare la scelta giusta per il tuo obiettivo

Le specifiche del ciclo di cottura sono adattate al materiale e al risultato desiderato. Il tuo obiettivo principale determinerà il tuo focus.

- Se il tuo obiettivo principale è ottenere la massima densità e resistenza: Devi ottimizzare per temperature più elevate e tempi di mantenimento più lunghi nella zona di sinterizzazione, gestendo attentamente il rischio di crescita dei grani.

- Se il tuo obiettivo principale è mantenere dimensioni precise: La tua sfida principale sarà prevedere e controllare accuratamente il restringimento gestendo le caratteristiche della polvere e il ciclo di cottura.

- Se il tuo obiettivo principale è evitare difetti: Un preriscaldamento controllato e graduale e una velocità di raffreddamento lenta sono inderogabili per prevenire crepe dovute alla combustione del legante o allo shock termico.

Padroneggiare il processo di cottura è fondamentale per ingegnerizzare materiali avanzati con proprietà su misura.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Risultato principale |

|---|---|---|

| Preriscaldamento (Combustione) | Rimuove lubrificanti/leganti | Previene i difetti |

| Sinterizzazione (Mantenimento) | La diffusione atomica lega le particelle | Aumenta la densità e la resistenza |

| Raffreddamento (Controllato) | Riduzione lenta e costante della temperatura | Previene crepe e stress |

| Compromesso | Considerazione | Impatto |

| Tempo contro temperatura | Calore più elevato o tempi più lunghi | Rischio di crescita fragile dei grani |

| Densità contro restringimento | Eliminazione dei pori | Necessario un cambiamento dimensionale prevedibile |

| Resistenza contro costo | Cicli complessi | Prestazioni più elevate a costi maggiori |

Pronto a padroneggiare il tuo processo di sinterizzazione?

Ottenere il perfetto equilibrio tra densità, resistenza e precisione dimensionale richiede un controllo termico preciso. KINTEK è specializzata in forni e forni da laboratorio ad alte prestazioni progettati per risultati di sinterizzazione affidabili e ripetibili.

Forniamo le attrezzature per aiutarti a:

- Ottimizzare i profili di tempo e temperatura per i tuoi materiali specifici.

- Controllare le condizioni atmosferiche per prevenire ossidazione e difetti.

- Ottenere risultati coerenti lotto dopo lotto.

Lascia che i nostri esperti ti aiutino a scegliere il forno giusto per le tue esigenze di ricerca e sviluppo o di produzione. Contatta KINTEL oggi stesso per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore