Nella sua essenza, un filtro pressa è un macchinario industriale resistente progettato per la separazione solido-liquido. Funziona pompando una sospensione (una miscela semiliquida) in una serie di camere e applicando una pressione immensa, che forza il liquido a uscire attraverso i panni filtranti trattenendo le particelle solide. Il risultato è un flusso di liquido pulito e un "panello" solido compresso e disidratato.

Un filtro pressa non è semplicemente un filtro; è un sistema di disidratazione ad alta pressione. Il suo scopo principale è trasformare un grande volume di rifiuti liquidi o sospensioni di processo in due componenti gestibili: un solido compatto e secco e un liquido limpido, riducendo drasticamente i costi di smaltimento e consentendo il recupero delle risorse.

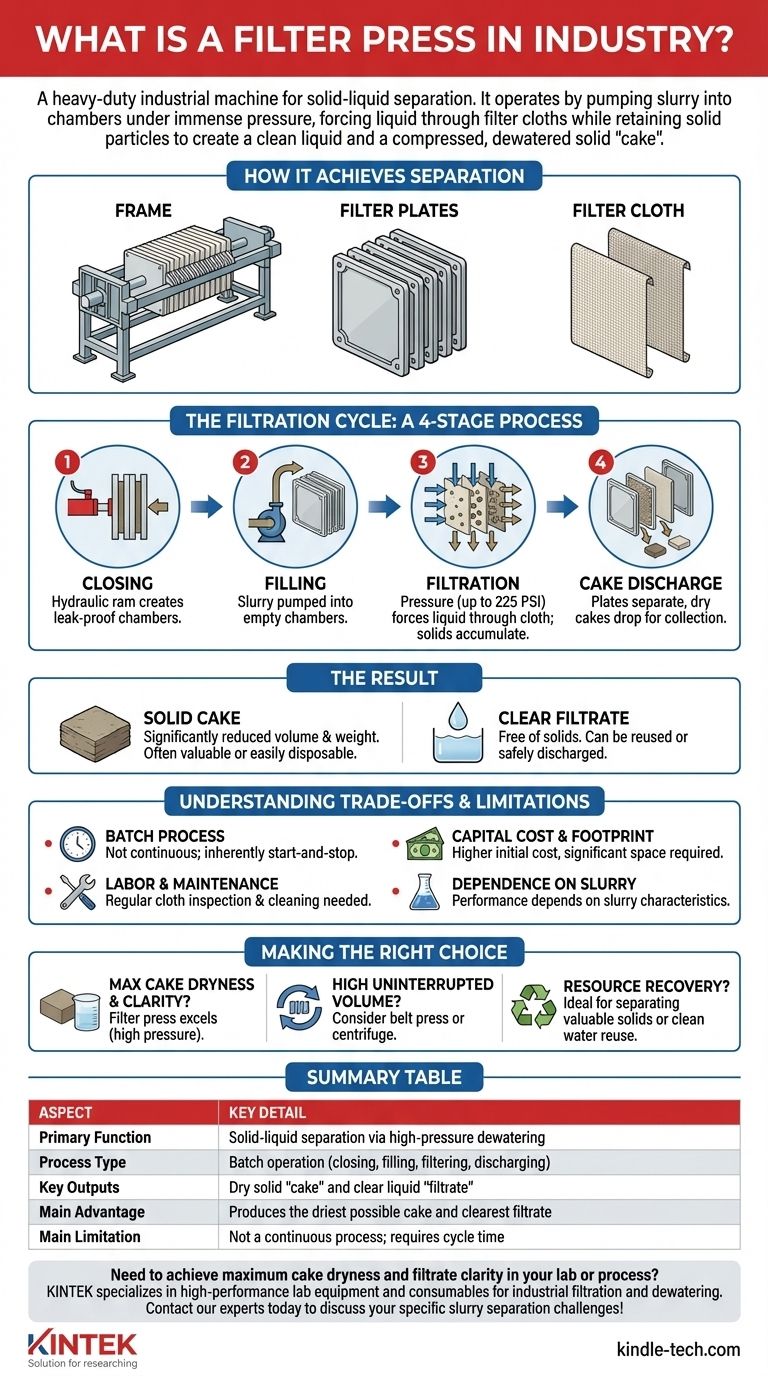

Come un Filtro Pressa Ottiene la Separazione

Comprendere un filtro pressa è più facile analizzando i suoi componenti principali e le fasi distinte del suo ciclo operativo. È un processo meccanico ingannevolmente semplice ma potente.

I Componenti Principali: Telaio, Piastre e Panno

Un filtro pressa è costruito attorno a tre elementi chiave. Il telaio è lo scheletro in acciaio che tiene insieme tutto e ospita il potente sistema idraulico utilizzato per la chiusura.

Le piastre filtranti sono il cuore della macchina. Queste piastre quadrate o rettangolari sono allineate lungo il telaio e, quando pressate insieme, formano una serie di camere sigillate.

Su ogni piastra è presente un panno filtrante, che è il mezzo filtrante effettivo. Questo tessuto intrecciato viene scelto specificamente per la dimensione delle particelle e la chimica della sospensione in lavorazione.

Il Ciclo di Filtrazione: Un Processo Passo Passo

L'operazione segue un ciclo chiaro di quattro fasi.

- Chiusura: Un pistone idraulico preme la pila di piastre filtranti insieme con forza immensa, creando una serie di camere a tenuta stagna.

- Riempimento: La sospensione viene pompata nella pressa, riempiendo tutte le camere vuote tra le piastre.

- Filtrazione: Mentre il pompaggio continua, la pressione aumenta all'interno delle camere (spesso fino a 225 PSI o superiore). Questa pressione forza la componente liquida della sospensione attraverso il panno filtrante, lasciando indietro le particelle solide. I solidi si accumulano e si comprimono, formando un panello denso.

- Scarico del Panello: Una volta che le camere sono piene di solidi e il flusso di liquido si interrompe, la pressa viene aperta. Le piastre si separano, consentendo ai panelli solidi e secchi di cadere per la raccolta.

Il Risultato: Panello Solido e Filtrato Limpido

Il processo produce due risultati distinti. Il panello filtrante solido è significativamente ridotto in volume e peso rispetto alla sospensione originale, rendendo lo smaltimento molto più economico e facile. In molti casi, il panello stesso è un prodotto di valore o può essere ulteriormente lavorato.

Il liquido che passa attraverso i panni, noto come filtrato, è ora privo di solidi. Questo liquido limpido può spesso essere riutilizzato nell'impianto, risparmiando acqua, o scaricato in sicurezza in conformità con le normative ambientali.

Comprendere i Compromessi e i Limiti

Sebbene sia altamente efficace, il filtro pressa non è una soluzione universale. I suoi punti di forza sono bilanciati da specifiche caratteristiche operative che lo rendono inadatto per determinate applicazioni.

È un Processo a Lotti, Non Continuo

Questo è il compromesso più significativo. Il ciclo di chiusura, riempimento, filtrazione e scarico richiede tempo. Ciò significa che il processo è intrinsecamente a intermittenza (start-and-stop), il che può rappresentare un collo di bottiglia rispetto ai sistemi continui come un nastro pressa o una centrifuga.

Requisiti di Manodopera e Manutenzione

Sebbene le presse moderne siano altamente automatizzate, non sono macchine del tipo "imposta e dimentica". I panni filtranti sono il componente più critico e richiedono un'ispezione e una pulizia regolari per prevenire l'"accecamento" (intasamento), che ne riduce l'efficienza. Alla fine, si usurano e devono essere sostituiti.

Costo di Capitale e Impronta

I filtri pressa sono apparecchiature pesanti, robuste e ingegnerizzate con precisione. Il loro costo di capitale iniziale può essere superiore a quello di alcune tecnologie di disidratazione alternative. Richiedono anche un'impronta fisica significativa, inclusa l'area sotto la pressa per lo scarico e la raccolta del panello.

Dipendenza dalla Consistenza della Sospensione

Le prestazioni di un filtro pressa dipendono fortemente dalle caratteristiche della sospensione in lavorazione. Fattori come la distribuzione granulometrica, la concentrazione e la comprimibilità influenzano direttamente il tempo di ciclo, l'asciugatura del panello e la limpidezza del filtrato. I test pilota sono quasi sempre necessari per dimensionare e configurare correttamente una pressa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di disidratazione richiede una chiara comprensione del tuo obiettivo primario. Un filtro pressa eccelle in scenari specifici in cui i suoi vantaggi unici superano i suoi limiti.

- Se il tuo obiettivo principale è ottenere la massima asciugatura possibile del panello e la massima limpidezza del filtrato: Il funzionamento ad alta pressione di un filtro pressa lo rende la scelta superiore, producendo spesso un panello impilabile, che non gocciola, che nessun'altra tecnologia può eguagliare.

- Se il tuo obiettivo principale è lavorare un volume di sospensione molto elevato e ininterrotto: Un sistema continuo come un nastro pressa o una centrifuga potrebbe essere più adatto, anche se ciò comporta un output solido più umido.

- Se il tuo obiettivo principale è il recupero delle risorse: Un filtro pressa è ideale per separare un solido prezioso da un liquido o per produrre acqua di processo pulita per il riutilizzo immediato nella tua struttura.

Comprendendo il filtro pressa come un potente strumento per la disidratazione a lotti ad alta pressione, puoi prendere una decisione informata che si allinei con i tuoi specifici obiettivi operativi e finanziari.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Funzione Primaria | Separazione solido-liquido tramite disidratazione ad alta pressione |

| Tipo di Processo | Funzionamento a lotti (chiusura, riempimento, filtrazione, scarico) |

| Output Chiave | "Panello" solido secco e "filtrato" liquido limpido |

| Vantaggio Principale | Produce il panello più secco possibile e il filtrato più limpido |

| Limite Principale | Non è un processo continuo; richiede tempo di ciclo |

Hai bisogno di ottenere la massima asciugatura del panello e la massima limpidezza del filtrato nel tuo laboratorio o processo? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per la filtrazione e la disidratazione industriale. La nostra esperienza può aiutarti a selezionare il sistema giusto per ridurre i costi di smaltimento, recuperare materiali preziosi e soddisfare gli standard ambientali. Contatta oggi i nostri esperti per discutere le tue specifiche sfide di separazione delle sospensioni!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Cos'è la tecnica della pastiglia nell'IR? Padroneggiare la preparazione di campioni solidi per una spettroscopia chiara

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati