Nella sua essenza, l'evaporazione a fascio di elettroni è una tecnica sofisticata per creare film ultra-sottili e di elevata purezza con uno spessore su scala nanometrica. È una forma di deposizione fisica da vapore (PVD) in cui un potente fascio di elettroni focalizzato bombarda un materiale sorgente all'interno di una camera ad alto vuoto. Questa intensa energia vaporizza il materiale, che quindi viaggia e si condensa su una superficie più fredda (il substrato), formando un nano-film uniforme.

Il vantaggio principale dell'evaporazione a fascio di elettroni è la sua capacità di depositare film eccezionalmente puri da materiali con punti di fusione molto elevati, offrendo un livello di controllo e qualità che i metodi più semplici non possono raggiungere.

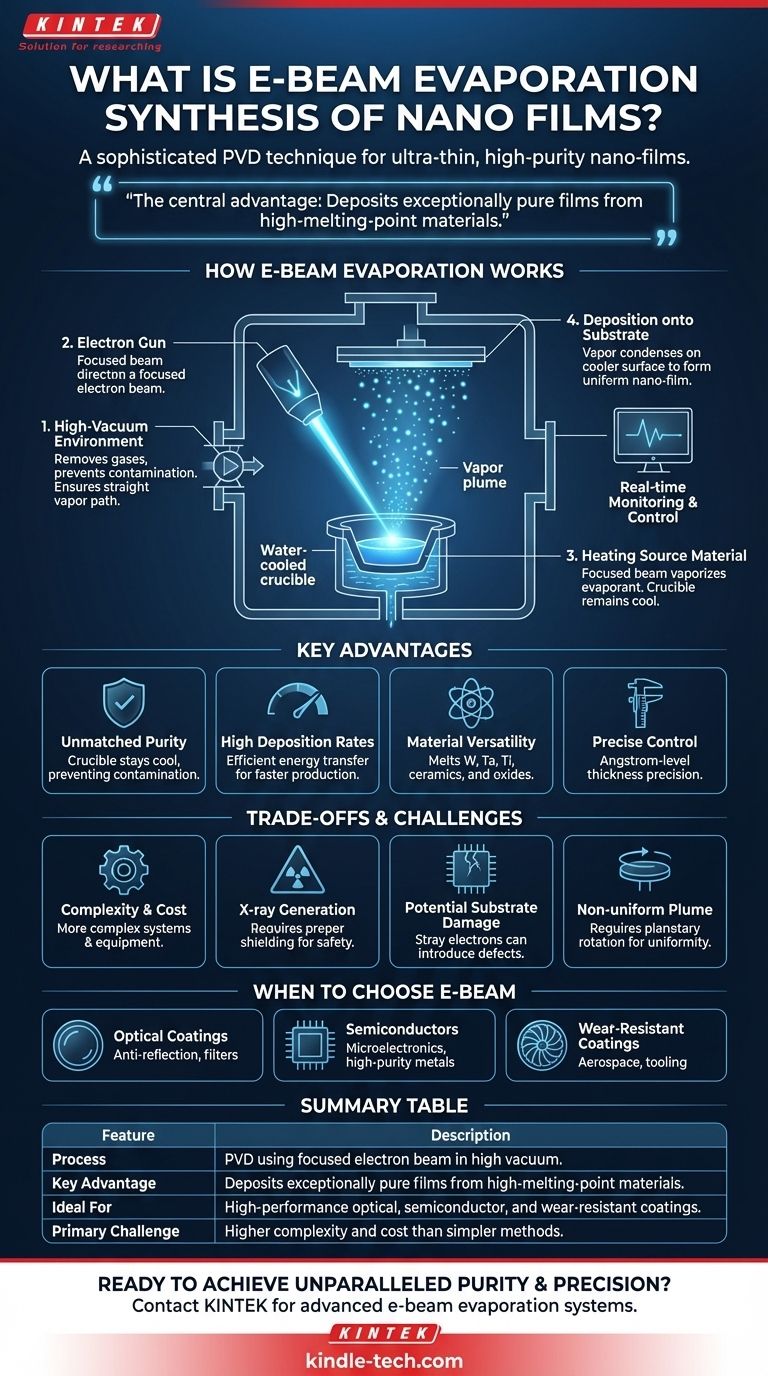

Come funziona l'evaporazione a fascio di elettroni: una scomposizione passo passo

Comprendere il processo rivela perché questa tecnica è così potente per la sintesi di materiali avanzati. L'intera operazione avviene all'interno di una camera ad alto vuoto per garantire la purezza del film finale.

L'ambiente ad alto vuoto

Innanzitutto, la camera viene portata a una pressione molto bassa. Questo alto vuoto è fondamentale perché rimuove le molecole di gas residue, come ossigeno e vapore acqueo, che altrimenti potrebbero contaminare il film. Assicura inoltre che gli atomi vaporizzati possano viaggiare direttamente verso il substrato senza collidere con altre particelle.

La pistola elettronica

Il cuore del sistema è la pistola elettronica, che tipicamente utilizza un filamento di tungsteno riscaldato per generare un flusso di elettroni. Questi elettroni vengono quindi accelerati da alta tensione e focalizzati in un fascio stretto utilizzando campi magnetici, in modo simile a un vecchio televisore a tubo catodico.

Riscaldamento del materiale sorgente

Questo fascio di elettroni ad alta energia è diretto verso il materiale sorgente, o evaporante, che è alloggiato in un crogiolo o focolare di rame raffreddato ad acqua. L'energia cinetica del fascio viene convertita in energia termica all'impatto, riscaldando rapidamente una piccola area del materiale fino al suo punto di ebollizione e facendolo vaporizzare.

Deposizione sul substrato

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato target (come un wafer di silicio o un vetrino da microscopio) posizionato sopra. Raggiungendo il substrato più freddo, gli atomi si condensano e iniziano a formare un film solido sottile. Lo spessore viene monitorato in tempo reale, spesso con una microbilancia a cristallo di quarzo, consentendo un controllo preciso.

Vantaggi chiave del metodo a fascio di elettroni

Ingegneri e scienziati scelgono questo metodo per diversi vantaggi distinti che lo differenziano da altre tecniche di deposizione come l'evaporazione termica o lo sputtering.

Purezza ineguagliabile

Poiché il fascio di elettroni riscalda solo la superficie del materiale sorgente, il crogiolo stesso rimane freddo. Ciò impedisce la contaminazione dovuta alla fusione o al degassamento del materiale del crogiolo, che può essere un problema significativo nei sistemi di evaporazione termica più semplici.

Alti tassi di deposizione

I sistemi a fascio di elettroni trasferiscono energia al materiale sorgente in modo molto efficiente. Ciò consente tassi di deposizione molto più elevati rispetto a molte altre tecniche, rendendolo adatto sia per la ricerca che per la produzione su scala industriale.

Versatilità dei materiali

Il riscaldamento intenso e localizzato può fondere e vaporizzare materiali con punti di fusione estremamente elevati, come tungsteno, tantalio e titanio, nonché varie ceramiche e ossidi. Questa è una capacità che l'evaporazione termica resistiva semplicemente non può eguagliare.

Controllo preciso dello spessore del film

La combinazione di un tasso di evaporazione stabile e di un monitoraggio in tempo reale consente la creazione di film con precisione a livello di Ångström. Ciò è essenziale per la creazione di strutture complesse come filtri ottici o dispositivi a semiconduttore.

Comprendere i compromessi e le sfide

Sebbene potente, l'evaporazione a fascio di elettroni non è priva di complessità e potenziali svantaggi. Una valutazione obiettiva richiede il riconoscimento di questi fattori.

Complessità e costo delle apparecchiature

I sistemi a fascio di elettroni sono significativamente più complessi e costosi degli evaporatori termici di base. Richiedono alimentatori ad alta tensione, sistemi di focalizzazione magnetica sofisticati e pompe per il vuoto robuste.

Generazione di raggi X

Gli elettroni ad alta energia che colpiscono il materiale sorgente generano inevitabilmente raggi X. Ciò richiede un adeguato schermaggio della camera a vuoto per garantire la sicurezza dell'operatore, aumentando il costo e la complessità del sistema.

Potenziale danno al substrato

Elettroni vaganti o atomi di vapore ionizzati possono talvolta bombardare il substrato, causando potenzialmente danni o introducendo difetti nel film in crescita. È necessaria un'attenta progettazione del sistema per mitigare questo rischio.

Colonna di vapore non uniforme

Il flusso di vapore dalla sorgente non è perfettamente uniforme. Per ottenere un film di spessore uniforme su un substrato di grandi dimensioni, è spesso necessario un sistema di rotazione planetaria per cambiare continuamente l'orientamento del substrato rispetto alla sorgente.

Quando scegliere l'evaporazione a fascio di elettroni

La scelta del metodo di deposizione dovrebbe essere guidata dai requisiti specifici della vostra applicazione e del materiale.

- Se la vostra attenzione principale sono i rivestimenti ottici ad alte prestazioni: Il fascio di elettroni è lo standard del settore, fornendo i film densi, puri e stratificati con precisione richiesti per i rivestimenti antiriflesso e i filtri.

- Se la vostra attenzione principale sono i semiconduttori avanzati o la microelettronica: La capacità di depositare metalli refrattari e ossidi di elevata purezza con grande precisione rende questa tecnica essenziale.

- Se la vostra attenzione principale sono i rivestimenti resistenti all'usura o le barriere termiche: Il fascio di elettroni è spesso utilizzato nei settori aerospaziale e degli utensili per depositare film ceramici durevoli.

- Se la vostra attenzione principale sono i contatti metallici semplici con un budget limitato: Un metodo meno complesso come l'evaporazione termica o lo sputtering può essere una scelta più pratica ed economica.

In definitiva, la scelta dell'evaporazione a fascio di elettroni è una decisione per dare priorità alla purezza del film, alla versatilità dei materiali e al controllo preciso rispetto alla semplicità e al costo delle apparecchiature.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Deposizione fisica da vapore (PVD) utilizzando un fascio di elettroni focalizzato in alto vuoto. |

| Vantaggio chiave | Deposita film eccezionalmente puri da materiali con punti di fusione molto elevati. |

| Ideale per | Rivestimenti ottici ad alte prestazioni, semiconduttori avanzati, rivestimenti resistenti all'usura. |

| Sfida principale | Maggiore complessità e costo delle apparecchiature rispetto a metodi più semplici come l'evaporazione termica. |

Pronto a ottenere purezza e precisione senza pari nella deposizione di film sottili?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate, inclusi sofisticati sistemi di evaporazione a fascio di elettroni, per soddisfare le esigenze esigenti dei laboratori di semiconduttori, rivestimenti ottici e scienza dei materiali. Le nostre soluzioni sono progettate per fornire la deposizione di materiali ad alta purezza e ad alto punto di fusione richiesta dalla vostra ricerca e produzione.

Contatta oggi stesso i nostri esperti tramite il nostro Modulo di Contatto per discutere come la nostra tecnologia di evaporazione a fascio di elettroni può migliorare le vostre capacità e guidare le vostre innovazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Qual è l'uso dell'evaporazione a fascio di elettroni? Ottenere film sottili di elevata purezza per applicazioni esigenti

- Cos'è l'evaporazione termica di film sottili? Una guida ai rivestimenti PVD ad alta purezza

- Quali parametri influenzano la formazione di film sottili nell'evaporazione termica? Padroneggia le variabili chiave per film superiori

- Come si controlla lo spessore del film nell'evaporazione? Ottieni una precisione nanometrica con il monitoraggio a cristallo di quarzo

- Quali sono le principali differenze tra evaporazione termica ed evaporazione a fascio di elettroni? Scegli il metodo PVD giusto

- Come funziona il sistema di evaporazione sotto vuoto? Una guida alla deposizione di film sottili

- Qual è la differenza tra sputtering ed e-beam? Scegli il metodo giusto per la deposizione di film sottili

- Qual è il tasso di deposizione dell'evaporazione a fascio elettronico? Controlla la qualità e la velocità del film sottile