In sostanza, il rivestimento in Carbonio Simil-Diamante (DLC) viene utilizzato come trattamento superficiale ad alte prestazioni per ridurre drasticamente l'attrito e aumentare la resistenza all'usura dei componenti critici. Viene applicato in ambienti esigenti che vanno dalle parti del motore per il motorsport agli utensili da taglio industriali, fino agli impianti medici e agli orologi di lusso. Il rivestimento conferisce una combinazione unica di proprietà che proteggono e migliorano il materiale sottostante.

Il valore fondamentale del DLC è la sua dualità: offre l'estrema durezza associata al diamante fornendo al contempo le proprietà di basso attrito e autolubrificazione della grafite. Questa combinazione unica è il motivo per cui viene utilizzato per risolvere problemi di ingegneria in cui usura, attrito e durata sono le preoccupazioni principali.

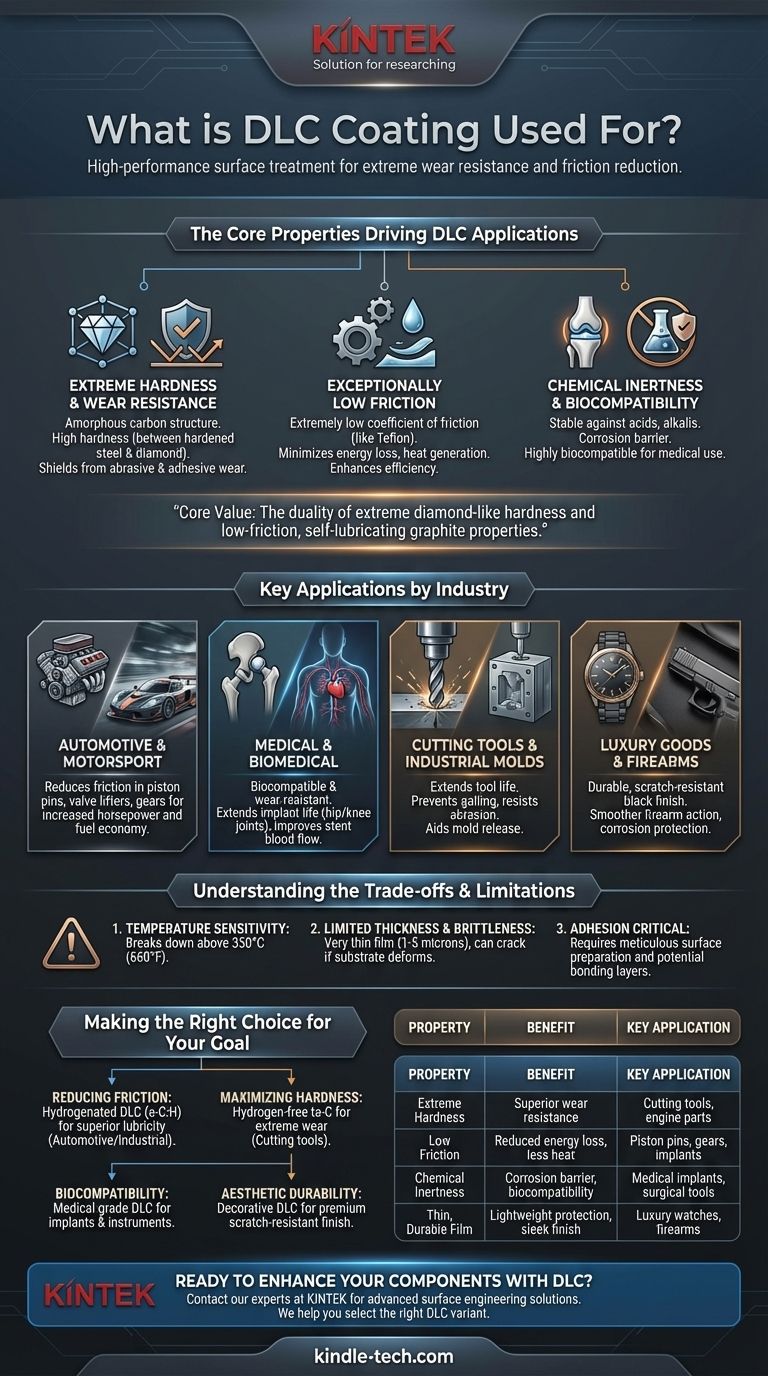

Le Proprietà Fondamentali che Guidano le Applicazioni DLC

Per capire dove viene utilizzato il DLC, è necessario prima comprenderne le caratteristiche fondamentali. L'applicazione è sempre il risultato diretto di una o più di queste proprietà chiave.

Durezza Estrema e Resistenza all'Usura

Il DLC è un materiale a base di carbonio amorfo, il che significa che i suoi atomi sono privi di una struttura cristallina rigida. Questa struttura gli conferisce una durezza molto elevata, che tipicamente si colloca tra quella dell'acciaio temprato e quella del diamante naturale.

Questa proprietà si traduce direttamente in una resistenza superiore all'usura abrasiva e adesiva. Crea una barriera protettiva sulla superficie di un componente, proteggendolo da graffi, rigature e perdita di materiale nel tempo.

Attrito Eccezionalmente Basso

Una delle proprietà più preziose del DLC è il suo coefficiente di attrito estremamente basso, spesso paragonato a quello del Teflon. Questa lubrificità intrinseca è particolarmente pronunciata nelle forme idrogenate di DLC (a-C:H).

Riducendo l'attrito tra le parti in movimento, il DLC minimizza la perdita di energia, riduce la generazione di calore e può persino consentire ai sistemi di funzionare con una lubrificazione ridotta. Ciò è fondamentale per migliorare l'efficienza e prevenire il grippaggio dei componenti.

Inerzia Chimica e Biocompatibilità

I rivestimenti DLC sono chimicamente stabili e non reagiscono con la maggior parte degli acidi, alcali o solventi. Ciò li rende un'eccellente barriera anticorrosione, proteggendo il materiale di substrato dall'attacco chimico.

Inoltre, la sua base di carbonio lo rende altamente biocompatibile. Il corpo umano generalmente non lo riconosce come materiale estraneo, riducendo al minimo il rischio di una risposta immunitaria avversa. Questo è un requisito non negoziabile per gli impianti medici.

Applicazioni Chiave per Settore

Queste proprietà consentono al DLC di risolvere problemi critici in diversi settori ad alto rischio.

Automotive e Motorsport

Nei motori e nei sistemi di trasmissione, l'attrito è il nemico della potenza e dell'efficienza. Il DLC viene applicato a componenti come spinotti dei pistoni, punterie delle valvole e ingranaggi per ridurre le perdite per attrito, sbloccare potenza e migliorare l'economia di carburante. La sua durata è essenziale per resistere all'ambiente ostile all'interno di un motore.

Medicale e Biomedicale

La biocompatibilità e la resistenza all'usura rendono il DLC ideale per l'uso medico. Viene applicato su impianti ortopedici come protesi d'anca e ginocchio per ridurre i detriti di usura e prolungare la vita dell'impianto. Viene utilizzato anche su strumenti chirurgici per mantenere un bordo affilato e su stent cardiovascolari per migliorare il flusso sanguigno e ridurre la coagulazione.

Utensili da Taglio e Stampi Industriali

Per punte da trapano, frese e maschi, il DLC prolunga drasticamente la vita utile dell'utensile. Il suo basso attrito impedisce che i trucioli si saldino al tagliente (incollaggio), mentre la sua durezza resiste all'abrasione del pezzo in lavorazione. Nello stampaggio a iniezione di materie plastiche, aiuta gli stampi a rilasciare le parti più facilmente e li protegge dall'usura.

Beni di Lusso e Armi da Fuoco

Negli orologi di fascia alta, il DLC fornisce una finitura durevole e resistente ai graffi con un elegante aspetto nero che è di gran lunga superiore ai tradizionali rivestimenti PVD. Allo stesso modo, viene applicato ai componenti delle armi da fuoco per ridurre l'attrito per un'azione più fluida e fornire un esterno resistente e resistente alla corrosione.

Comprendere i Compromessi e i Limiti

Nonostante i suoi vantaggi, il DLC non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'applicazione di successo.

Sensibilità alla Temperatura

La maggior parte delle forme comuni di DLC inizia a degradarsi e a convertirsi in grafite a temperature superiori a 350°C (660°F). Ciò ne limita l'uso in ambienti a temperature estremamente elevate, come sui componenti dei turbocompressori o in alcune operazioni di taglio dei metalli.

Spessore Limitato e Fragilità

Il DLC è un film molto sottile, tipicamente spesso solo da 1 a 5 micron. Non è progettato per correggere imperfezioni geometriche o assorbire forti impatti. Se il substrato sottostante si deforma in modo significativo, il rivestimento duro ma fragile può creparsi o sfogliarsi.

L'Adesione è Tutto

Le prestazioni del rivestimento dipendono interamente dal suo legame con il substrato. Una meticolosa preparazione della superficie, pulizia e il potenziale utilizzo di strati di legame intermedi sono fondamentali. Una scarsa adesione è la causa più comune di fallimento del rivestimento.

Non Tutti i "DLC" Sono Uguali

"DLC" è una famiglia di rivestimenti, non un singolo materiale. Le variazioni nel contenuto di idrogeno (ad esempio, a-C:H rispetto a ta-C) e altri elementi di drogaggio comportano diversi equilibri tra durezza, attrito e stress interno. La scelta del tipo sbagliato per un'applicazione può portare a scarse prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del trattamento superficiale corretto richiede di abbinare la tecnologia al problema principale che è necessario risolvere.

- Se la tua attenzione principale è ridurre l'attrito nelle parti in movimento: Un DLC idrogenato (a-C:H) è spesso la scelta migliore per la sua superiore lubrificità nei macchinari automobilistici o industriali.

- Se la tua attenzione principale è massimizzare la durezza per un'usura estrema: Un carbonio amorfo tetraedrico privo di idrogeno (ta-C) offre la massima durezza ed è ideale per utensili da taglio o componenti esposti a grave abrasione.

- Se la tua attenzione principale è la biocompatibilità e la resistenza chimica: Un DLC di grado medico, certificato per la sua inerzia, è l'unica opzione per impianti e strumenti chirurgici.

- Se la tua attenzione principale è la durabilità estetica: Un DLC decorativo applicato con precisione fornisce una finitura premium e resistente ai graffi per orologi, gioielli o armi da fuoco.

Comprendendo che il DLC eccelle nella gestione dell'attrito e dell'usura entro limiti operativi specifici, puoi sfruttarlo efficacemente per migliorare le prestazioni e la durata dei tuoi componenti.

Tabella Riassuntiva:

| Proprietà | Vantaggio | Applicazione Chiave |

|---|---|---|

| Durezza Estrema | Resistenza all'usura superiore | Utensili da taglio, parti del motore |

| Basso Attrito | Perdita di energia ridotta, meno calore | Spinotti dei pistoni, ingranaggi, impianti |

| Inerzia Chimica | Barriera anticorrosione, biocompatibilità | Impianti medici, strumenti chirurgici |

| Film Sottile e Durevole | Protezione leggera, finitura elegante | Orologi di lusso, armi da fuoco |

Pronto a migliorare i tuoi componenti con un rivestimento DLC ad alte prestazioni?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza assicura che le vostre parti automobilistiche, mediche o industriali raggiungano la massima durata, attrito ridotto e vita utile prolungata. Lasciate che vi aiutiamo a selezionare la variante DLC giusta per le vostre esigenze specifiche.

Contatta oggi i nostri esperti per discutere come il rivestimento DLC può risolvere le tue sfide di usura e attrito!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni