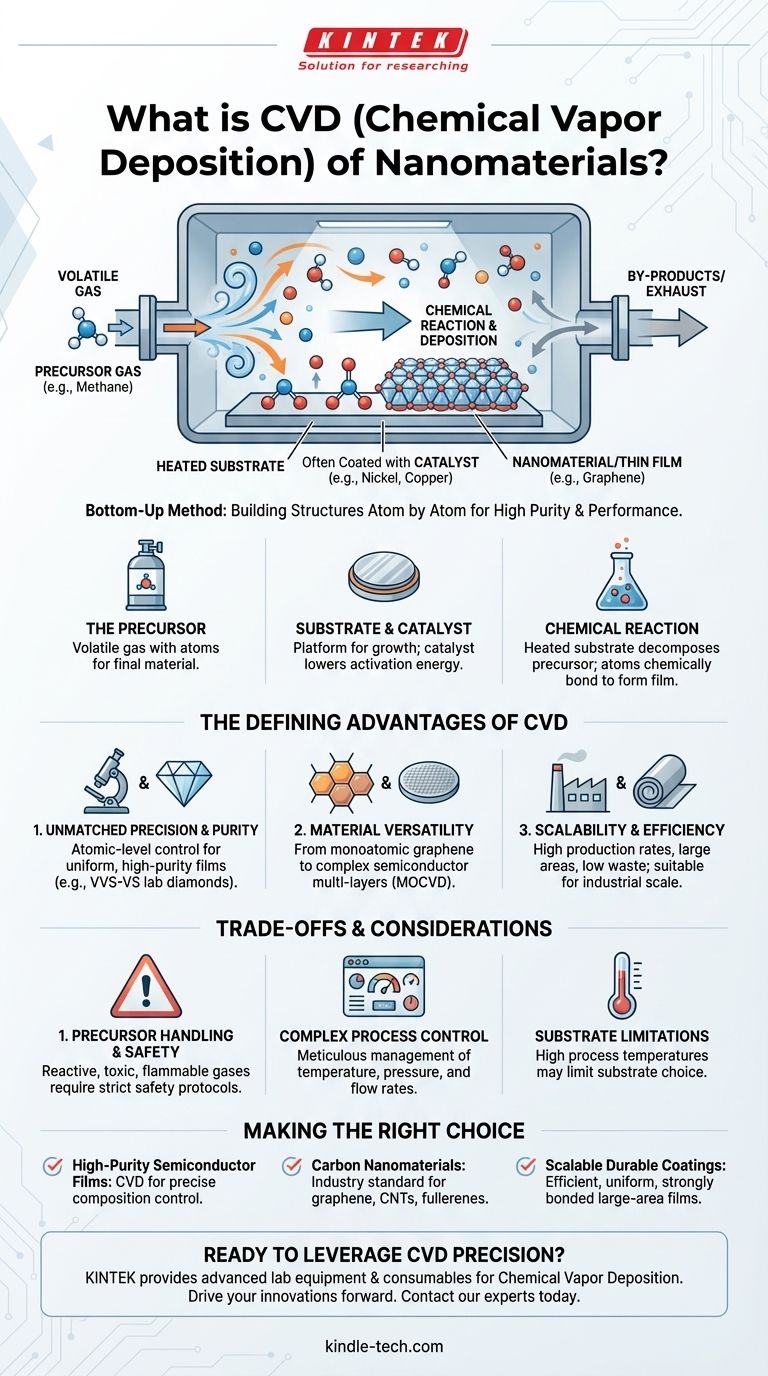

In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un metodo "bottom-up" per creare nanomateriali e film sottili ad alta purezza e alte prestazioni. Funziona introducendo un gas, noto come precursore, in una camera dove reagisce sulla superficie di un oggetto riscaldato, o substrato. Questa reazione chimica decompone il gas e deposita un materiale solido, costruendo la struttura desiderata atomo per atomo.

Il vantaggio fondamentale della CVD è l'uso di reazioni chimiche controllate per costruire materiali. Questo fornisce un livello di precisione sulla purezza, la struttura e la composizione che è critico per applicazioni avanzate come i semiconduttori e i nanomateriali di carbonio.

Come funziona fondamentalmente la CVD

Per comprendere la potenza della CVD, è essenziale coglierne i tre componenti fondamentali: il precursore, il substrato e l'ambiente di reazione. Questi elementi lavorano in concerto per costruire materiali con precisione atomica.

Il precursore gassoso

Il processo inizia con il precursore, un gas volatile contenente gli atomi necessari per il materiale finale. Ad esempio, per creare il grafene (un nanomateriale di carbonio), viene spesso utilizzato un gas idrocarburico come il metano come precursore.

Il substrato e il catalizzatore

Il gas precursore viene introdotto in una camera di reazione contenente un substrato, che è il materiale su cui verrà cresciuto il nuovo film o la nanostruttura. Spesso, il substrato è rivestito con un catalizzatore (come nichel o rame) che abbassa l'energia necessaria per attivare la reazione chimica.

La reazione chimica

Questo è il passaggio chiave che separa la CVD dai metodi puramente fisici. Il substrato riscaldato fa reagire e decomporre il gas precursore. Gli atomi desiderati si legano chimicamente alla superficie del substrato, formando un film solido e uniforme. Eventuali sottoprodotti indesiderati vengono semplicemente rimossi dalla camera dal flusso di gas.

I vantaggi distintivi della CVD

La CVD è una tecnica dominante nella nanotecnologia e nella produzione di semiconduttori grazie a una serie distinta di vantaggi difficili da ottenere con altri metodi.

Precisione e purezza ineguagliabili

Poiché costruisce materiali attraverso legami chimici a livello atomico, la CVD offre un controllo eccezionale sul prodotto finale. Ciò consente la creazione di film altamente uniformi con eccellente purezza, spessore e microstruttura. Per i diamanti coltivati in laboratorio, ciò si traduce in un'elevata chiarezza (VVS-VS) senza le inclusioni metalliche riscontrate in altri metodi.

Versatilità dei materiali

Il processo CVD è straordinariamente versatile. Può essere utilizzato per fabbricare un'ampia gamma di materiali, da semplici strutture monoatomiche come il grafene a complesse strutture cristalline multistrato per wafer semiconduttori utilizzando tecniche specializzate come la MOCVD (Metal-Organic Chemical Vapor Deposition).

Scalabilità ed efficienza

Rispetto a molte altre tecniche di nanofabbricazione, la CVD è spesso più veloce ed efficiente. Può essere utilizzata per depositare materiali su grandi aree e offre elevati tassi di produzione con bassa generazione di rifiuti, rendendola adatta alla produzione su scala industriale.

Comprendere i compromessi e le considerazioni

Nessuna tecnica è priva di sfide. Sebbene potente, l'implementazione della CVD richiede una chiara comprensione delle sue complessità operative per garantire risultati di successo.

Manipolazione e sicurezza dei precursori

I gas precursori utilizzati nella CVD sono per natura chimicamente reattivi. Molti possono essere tossici, infiammabili o corrosivi, richiedendo rigorosi protocolli di sicurezza e attrezzature di manipolazione specializzate.

Controllo di processo complesso

L'alta qualità dei prodotti CVD è il risultato diretto di un meticoloso controllo del processo. Variabili come temperatura, pressione, portate di gas e concentrazioni dei precursori devono essere gestite con precisione per ottenere risultati coerenti e ripetibili. Qualsiasi deviazione può influire sulle proprietà del materiale finale.

Limitazioni del substrato

Sebbene la CVD possa essere utilizzata con molti substrati, il processo spesso richiede alte temperature per avviare la reazione chimica. Ciò può limitare la scelta dei materiali del substrato a quelli che possono resistere alle condizioni termiche senza degradarsi o deformarsi.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di sintesi dipende interamente dal tuo obiettivo finale. La CVD è la scelta principale quando la precisione e la purezza chimica non sono negoziabili.

- Se il tuo obiettivo principale sono film semiconduttori ad alta purezza: la CVD è la scelta superiore grazie alla sua capacità di controllare la composizione e la microstruttura del film a livello atomico.

- Se il tuo obiettivo principale è la sintesi di nanomateriali di carbonio: questo metodo è uno standard industriale per la crescita costante di strutture come grafene, nanotubi di carbonio (CNT) e fullereni.

- Se il tuo obiettivo principale è la produzione scalabile di rivestimenti durevoli: l'efficienza della CVD e la capacità di depositare film uniformi e fortemente legati su ampie aree la rendono ideale per la produzione.

In definitiva, padroneggiare la CVD significa sfruttare la chimica controllata per costruire il futuro dei materiali atomo per atomo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Un metodo "bottom-up" che utilizza reazioni chimiche per depositare materiali solidi atomo per atomo da un precursore gassoso. |

| Vantaggio principale | Precisione e controllo ineguagliabili sulla purezza, struttura e composizione del materiale. |

| Applicazioni comuni | Wafer semiconduttori, grafene, nanotubi di carbonio (CNT), diamanti coltivati in laboratorio e rivestimenti durevoli. |

| Considerazioni chiave | Richiede un controllo preciso di temperatura, pressione e flusso di gas; spesso comporta alte temperature e manipolazione specializzata dei precursori. |

Pronto a sfruttare la precisione della CVD per la tua ricerca o produzione? KINTEK è specializzata nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per padroneggiare la Deposizione Chimica da Fase Vapore. Che tu stia sviluppando semiconduttori di nuova generazione, sintetizzando nanomateriali di carbonio o creando rivestimenti ad alte prestazioni, la nostra esperienza può aiutarti a ottenere risultati coerenti e di alta qualità. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione