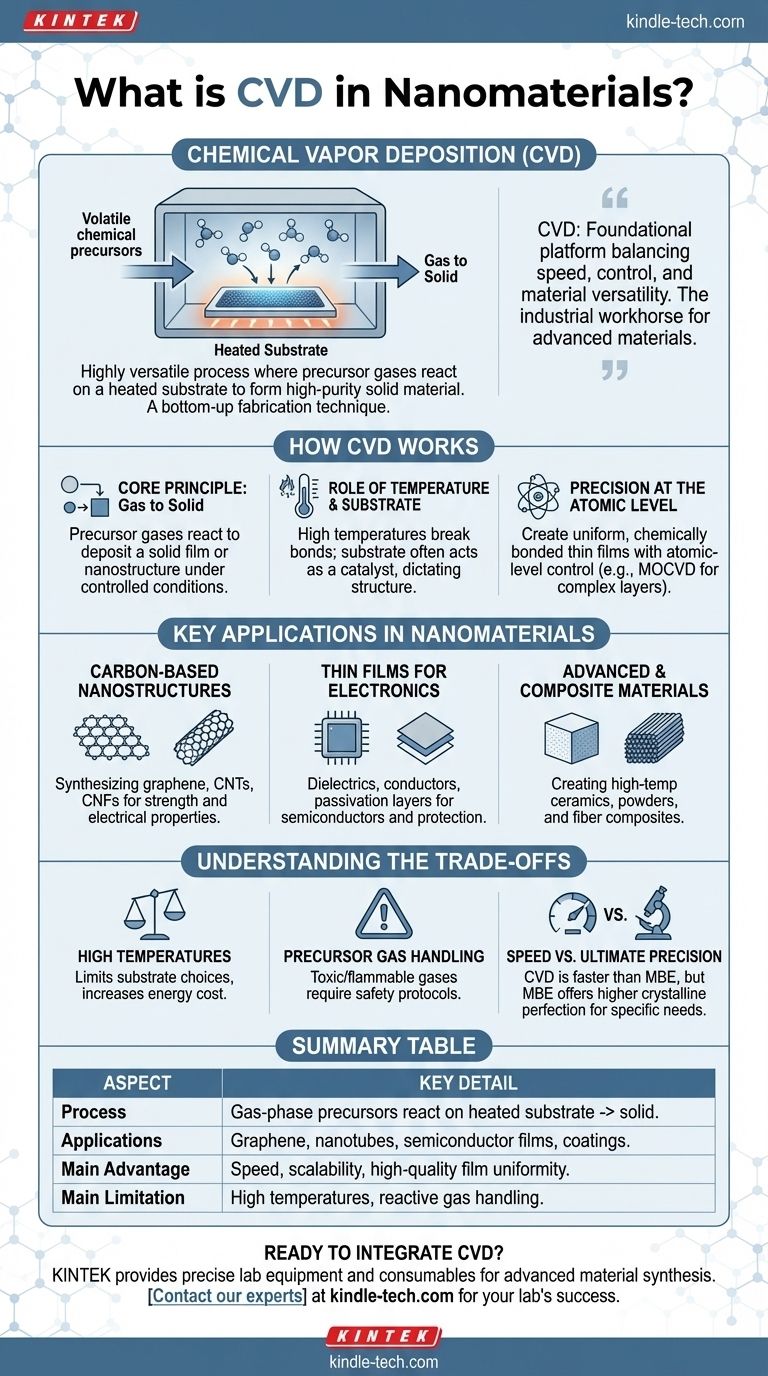

Nel contesto dei nanomateriali, CVD sta per Chemical Vapor Deposition (Deposizione Chimica da Fase Vapore). È un processo altamente versatile in cui precursori chimici volatili in fase gassosa reagiscono o si decompongono su una superficie riscaldata, nota come substrato, per formare un materiale solido ad alta purezza. Questa tecnica di fabbricazione "bottom-up" è fondamentale per produrre un'ampia gamma di strutture su scala nanometrica, dai fogli di grafene spessi un singolo atomo ai complessi strati semiconduttori.

La Deposizione Chimica da Fase Vapore non è solo una tecnica; è una piattaforma fondamentale per la produzione di materiali avanzati. Il suo vero valore risiede nella capacità di bilanciare velocità, controllo e versatilità dei materiali, rendendola il cavallo di battaglia industriale per la produzione di molti dei nanomateriali più importanti utilizzati oggi.

Come funziona la Deposizione Chimica da Fase Vapore

Il Principio Fondamentale: Da Gas a Solido

Nel suo nucleo, la CVD è un processo di conversione. I gas precursori, che contengono gli atomi del materiale desiderato, vengono introdotti in una camera di reazione.

Controllando attentamente condizioni come temperatura e pressione, questi gas vengono indotti a reagire e a depositare un film solido o una nanostruttura sul substrato scelto.

Il Ruolo della Temperatura e del Substrato

Le alte temperature (spesso diverse centinaia di gradi Celsius) forniscono l'energia necessaria per rompere i legami chimici nei gas precursori.

Il substrato non è solo una superficie passiva; spesso svolge un ruolo catalitico critico nel processo di deposizione e determina la struttura e l'orientamento del nanomateriale risultante.

Precisione a Livello Atomico

Sebbene esistano altri metodi, la CVD è apprezzata per la sua capacità di creare film sottili uniformi e legati chimicamente con un controllo a livello atomico su spessore e composizione.

Varianti specializzate, come la CVD Metalorganica (MOCVD), consentono la crescita di strati cristallini altamente complessi, essenziale per l'elettronica moderna e l'optoelettronica.

Applicazioni Chiave nei Nanomateriali

Nanostrutture a Base di Carbonio

La CVD è il metodo dominante per la sintesi di molti nanomateriali di carbonio rivoluzionari.

Ciò include la produzione di fogli di grafene di alta qualità e su larga area, nonché di nanotubi di carbonio (CNT) e nanofibre di carbonio (CNF), apprezzati per la loro eccezionale resistenza e proprietà elettriche.

Film Sottili per Elettronica e Protezione

Il processo è ampiamente utilizzato per depositare una varietà di film sottili per l'industria dei semiconduttori.

Questi film fungono da dielettrici (isolanti), conduttori e strati di passivazione che proteggono i componenti elettronici dall'ambiente. Viene anche utilizzato per creare rivestimenti resistenti alla corrosione e al calore.

Materiali Avanzati e Compositi

Oltre ai semplici film, la CVD viene utilizzata per creare materiali complessi. Ciò include la sintesi di ceramiche per alte temperature, polveri con dimensioni delle particelle ben definite e persino l'infiltrazione di tessuti fibrosi per creare robusti compositi fibrosi.

Comprendere i Compromessi

Requisiti di Alta Temperatura

Le alte temperature necessarie per la CVD possono limitare i tipi di substrati utilizzabili, poiché alcuni materiali potrebbero fondere o deformarsi. Questo consumo energetico contribuisce anche al costo complessivo del processo.

Gestione dei Gas Precursori

I precursori chimici utilizzati nella CVD sono spesso tossici, infiammabili o corrosivi, richiedendo protocolli di sicurezza e gestione sofisticati. Ciò può aumentare la complessità e il costo di un'installazione CVD.

Velocità rispetto alla Precisione Finale

La CVD è generalmente molto più veloce di tecniche come l'Epitassia a Fascio Molecolare (MBE), che deposita il materiale strato atomico per strato in un vuoto ultra-elevato.

Tuttavia, per le applicazioni che richiedono il più alto livello assoluto di perfezione cristallina e nitidezza dell'interfaccia, la natura più lenta e controllata della MBE può essere preferita. La CVD offre un potente equilibrio tra velocità e alta qualità, ma non è sempre l'opzione più precisa disponibile.

Come Applicarlo al Tuo Progetto

La scelta di un metodo di fabbricazione dipende interamente dall'obiettivo finale, bilanciando costi, requisiti dei materiali e prestazioni desiderate.

- Se la tua attenzione principale è la produzione su larga scala di film sottili o nanotubi di carbonio di alta qualità: la CVD è spesso la scelta più efficace ed economicamente vantaggiosa grazie alla sua velocità e scalabilità.

- Se la tua attenzione principale è la creazione di strati epitassiali monocristallini impeccabili per la microelettronica ad alte prestazioni: potrebbe essere necessario un metodo più specializzato e lento come l'Epitassia a Fascio Molecolare (MBE).

- Se la tua attenzione principale è la crescita di strati cristallini intricati per LED o semiconduttori avanzati: una variante specializzata come la CVD Metalorganica (MOCVD) sarà probabilmente lo strumento richiesto.

Padroneggiare i principi della CVD è fondamentale per sfruttare il potenziale trasformativo dei nanomateriali in quasi tutti i campi della tecnologia moderna.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | I precursori in fase gassosa reagiscono su un substrato riscaldato per formare un materiale solido. |

| Applicazioni Principali | Fogli di grafene, nanotubi di carbonio, film sottili semiconduttori, rivestimenti protettivi. |

| Vantaggio Principale | Eccellente equilibrio tra velocità, scalabilità e uniformità del film di alta qualità. |

| Limitazione Principale | Alte temperature e gestione dei gas precursori reattivi. |

Pronto a integrare la tecnologia CVD nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata nella fornitura delle apparecchiature da laboratorio e dei materiali di consumo precisi necessari per la sintesi di materiali avanzati. Che tu stia sviluppando elettronica di prossima generazione o rivestimenti ad alte prestazioni, la nostra esperienza supporta la tua innovazione dalla ricerca alla produzione. Contatta oggi i nostri esperti per discutere come possiamo attrezzare il tuo laboratorio per il successo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quale metodo di sintesi viene utilizzato per la preparazione dei nanotubi? Produzione Scalabile Master con CVD

- Quali sono i pro e i contro della deposizione chimica da fase vapore? Una guida ai rivestimenti a film sottile superiori

- Come influiscono le pompe per vuoto e i sistemi di controllo della pressione sulla qualità dei film sottili LCVD? Padroneggiare l'ingegneria morfologica

- Quali sono i diversi tipi di processo di deposizione chimica da fase vapore? Una guida ai metodi CVD per il tuo laboratorio

- Cos'è il metodo CVD per i nanomateriali? Una guida alla fabbricazione di materiali a livello atomico

- Quali sono le caratteristiche del diamante CVD? Sbloccare prestazioni superiori per gli utensili industriali

- Quali sono i metodi di preparazione dei CNT? Una guida alla scarica ad arco, all'ablazione laser e al CVD

- Che cos'è il metodo di deposizione chimica da fase vapore? Una guida alla fabbricazione di film sottili ad alta purezza