Nella sua essenza, un Sistema di Trattamento Termico ad Atmosfera Controllata è un forno o una stufa industriale avanzata che gestisce con precisione due variabili critiche contemporaneamente: la temperatura e la composizione chimica del gas che circonda il pezzo in lavorazione. A differenza di un forno standard che riscalda in aria ambiente, questo sistema sostituisce l'aria con una miscela di gas specifica e ingegnerizzata. Questo controllo previene reazioni chimiche indesiderate e può essere utilizzato per alterare intenzionalmente le proprietà superficiali di un materiale.

Lo scopo fondamentale di questa tecnologia è andare oltre il semplice riscaldamento. Trasforma un forno da uno strumento grezzo a uno strumento di precisione per l'ingegneria dei materiali, consentendo di proteggere la superficie di un pezzo o di modificarne fondamentalmente la chimica per ottenere caratteristiche prestazionali specifiche.

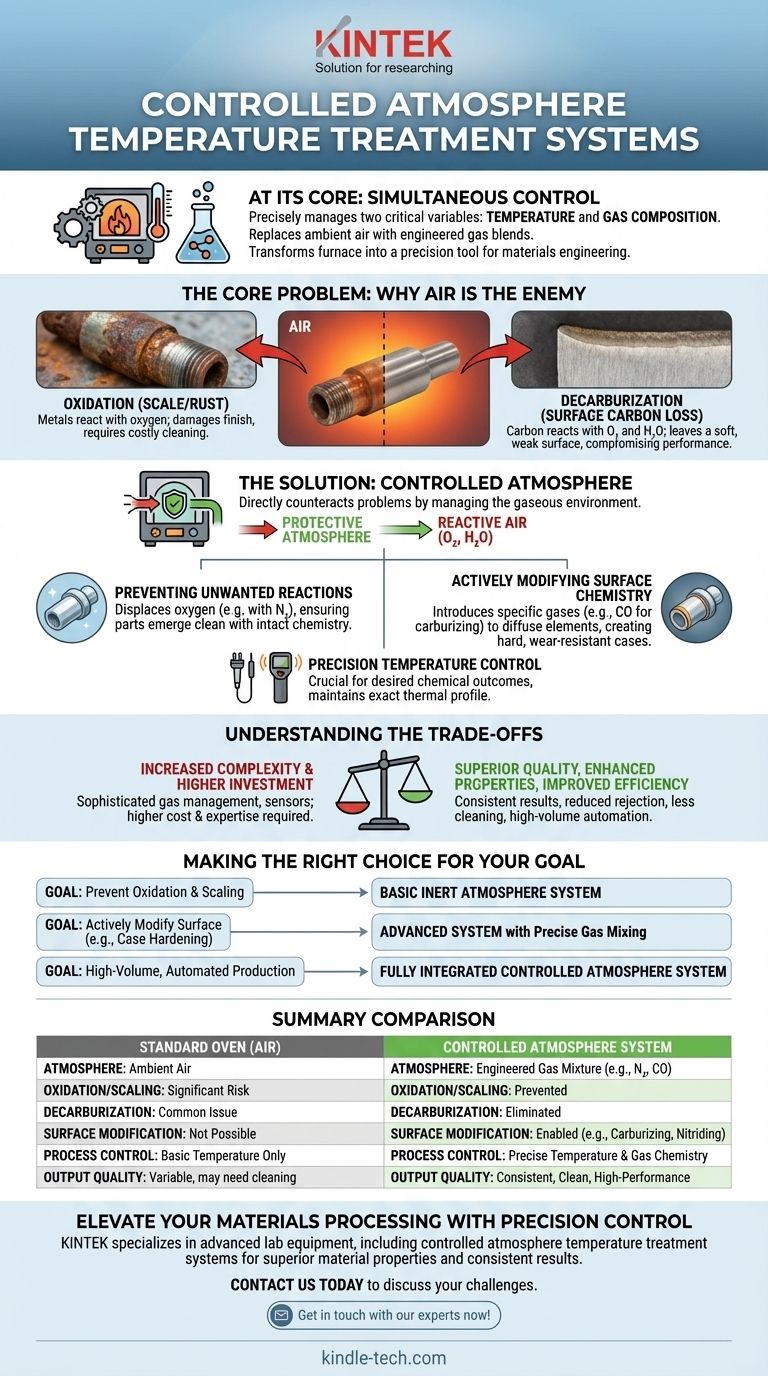

Il Problema Fondamentale: Perché l'Aria è il Nemico nel Trattamento Termico

Per comprendere il valore di un'atmosfera controllata, è necessario prima capire il problema che risolve. Il riscaldamento dei metalli, in particolare dell'acciaio, in presenza di aria normale crea problemi significativi.

La Minaccia dell'Ossidazione

Quando vengono riscaldati, i metalli reagiscono con l'ossigeno presente nell'aria. Questo processo, noto come ossidazione, forma uno strato di scaglia o ruggine sulla superficie. Ciò danneggia la finitura del pezzo, può alterarne le dimensioni e spesso richiede processi di pulizia secondari costosi e lunghi.

Il Pericolo della Decarburazione

Per molti acciai, il contenuto di carbonio sulla superficie è fondamentale per la sua durezza e resistenza all'usura. Ad alte temperature, il carbonio nell'acciaio può reagire con l'ossigeno e il vapore acqueo presenti nell'aria, rimuovendo efficacemente il carbonio dallo strato superficiale. Questo fenomeno, chiamato decarburazione, lascia il pezzo con una superficie morbida e debole, compromettendone le prestazioni e la vita a fatica.

Come un'Atmosfera Controllata Fornisce la Soluzione

Un sistema ad atmosfera controllata contrasta direttamente questi problemi sostituendo l'aria reattiva con un ambiente gassoso attentamente gestito.

Prevenzione delle Reazioni Indesiderate

La funzione più basilare è la protezione. Introducendo un'atmosfera protettiva—spesso ricca di azoto o altri gas inerti—il sistema sposta l'ossigeno. Questo previene l'ossidazione e la decarburazione, assicurando che il pezzo esca dal forno pulito e con la sua chimica superficiale intatta.

Modifica Attiva della Chimica Superficiale

I sistemi più avanzati utilizzano l'atmosfera per modificare intenzionalmente il materiale. Questo è noto come trattamento termochimico. Introducendo gas "infiltranti" specifici, è possibile aggiungere elementi alla superficie del pezzo. Un esempio comune è la carburazione, in cui si utilizza un'atmosfera ricca di carbonio (utilizzando gas come il CO) per diffondere il carbonio sulla superficie dell'acciaio a basso tenore di carbonio, creando un rivestimento esterno molto duro e resistente all'usura.

La Necessità di un Controllo Preciso della Temperatura

Le reazioni chimiche che si verificano durante il trattamento dipendono fortemente dalla temperatura. Un'atmosfera controllata è efficace solo se abbinata a un sistema di gestione della temperatura preciso. Questi sistemi utilizzano sensori come termocoppie (per intervalli inferiori) o strumenti a infrarossi (per temperature molto elevate) per mantenere il profilo termico esatto richiesto per il risultato chimico desiderato.

Comprendere i Compromessi

Sebbene potente, questa tecnologia rappresenta un passo avanti significativo rispetto ai metodi di riscaldamento convenzionali, il che comporta compromessi intrinseci.

Maggiore Complessità del Sistema

Questi sistemi non sono semplici forni. Richiedono pannelli di miscelazione del gas sofisticati, controllori di flusso, guarnizioni per mantenere l'atmosfera e sensori per monitorare la composizione del gas. Ciò aggiunge livelli di complessità meccanica ed elettrica.

Investimento Iniziale Più Elevato

Le apparecchiature specializzate necessarie per la gestione del gas e il controllo preciso rendono i forni ad atmosfera controllata più costosi delle loro controparti convenzionali a base d'aria.

Maggiore Competenza di Processo Richiesta

L'utilizzo efficace di questi sistemi richiede una comprensione più approfondita della scienza dei materiali e della chimica. Ottenere risultati coerenti richiede la conoscenza di come impostare i rapporti dei gas, le portate e i profili di temperatura per materiali specifici e risultati desiderati.

Vantaggi Chiave nell'Adottare Questa Tecnologia

I compromessi sono spesso giustificati da significativi miglioramenti in termini di qualità, efficienza e capacità.

Qualità e Coerenza del Prodotto Superiori

Eliminando variabili come l'umidità e la composizione dell'aria, questi sistemi producono risultati altamente coerenti e ripetibili. I pezzi escono con superfici pulite e proprietà superficiali controllate con precisione, riducendo drasticamente i tassi di scarto.

Proprietà dei Materiali Migliorate

La capacità di prevenire la decarburazione ed eseguire trattamenti chimici come la carburazione consente la creazione di pezzi con resistenza all'usura e resistenza alla fatica superiori. Ciò può consentire l'uso di materiali di base meno costosi che vengono poi temprati superficialmente per soddisfare specifiche impegnative.

Efficienza Complessiva Migliorata

Sebbene l'attrezzatura sia complessa, il processo può essere altamente automatizzato. Spesso elimina la necessità di pulizia post-trattamento, riduce lo spreco di materiale dovuto alla formazione di scaglie e consente di risparmiare manodopera significativa, portando a un costo inferiore per pezzo nella produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

Il sistema giusto dipende interamente dal risultato specifico che devi ottenere.

- Se la tua attenzione principale è prevenire la semplice ossidazione e la formazione di scaglie: È sufficiente un sistema in grado di fornire un'atmosfera inerte o non ossidante di base.

- Se la tua attenzione principale è modificare attivamente le proprietà superficiali (come la tempra superficiale): Hai bisogno di un sistema più avanzato con capacità di miscelazione e monitoraggio preciso dei gas per processi come la carburazione o la nitrurazione.

- Se la tua attenzione principale è la produzione automatizzata ad alto volume: L'investimento in un sistema ad atmosfera controllata completamente integrato è giustificato dai guadagni significativi in termini di coerenza, riduzione della manodopera ed eliminazione delle fasi di lavorazione secondaria.

In definitiva, l'adozione di un sistema ad atmosfera controllata significa ottenere un controllo preciso sul destino chimico del tuo materiale durante le fasi di trattamento termico più critiche.

Tabella Riassuntiva:

| Aspetto | Forno Standard (Aria) | Sistema ad Atmosfera Controllata |

|---|---|---|

| Atmosfera | Aria Ambiente | Miscela di Gas Ingegnerizzata (es. N₂, CO) |

| Ossidazione/Scagliatura | Sì, rischio significativo | Prevenuta |

| Decarburazione | Sì, problema comune | Eliminata |

| Modifica Superficiale | Non possibile | Abilitata (es. Carburazione, Nitrurazione) |

| Controllo del Processo | Solo temperatura di base | Temperatura precisa e chimica del gas |

| Qualità dell'Output | Variabile, potrebbe necessitare di pulizia | Coerente, pulita, ad alte prestazioni |

Pronto a elevare la lavorazione dei tuoi materiali con un controllo di precisione?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, inclusi sistemi di trattamento termico ad atmosfera controllata progettati per laboratori e strutture di ricerca. Le nostre soluzioni ti aiutano a ottenere proprietà dei materiali superiori, prevenire difetti superficiali e garantire risultati coerenti e di alta qualità.

Contattaci oggi stesso per discutere le tue specifiche sfide di trattamento termico e scoprire come la nostra esperienza può migliorare le capacità del tuo laboratorio.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza