In sostanza, la deposizione di rivestimenti è una famiglia di processi utilizzati per applicare uno strato di materiale estremamente sottile e funzionale sulla superficie di un oggetto, noto come substrato. L'obiettivo non è semplicemente coprire l'oggetto, ma modificarne fondamentalmente le proprietà superficiali, rendendolo più duro, più riflettente o più resistente alla corrosione. Ciò si ottiene trasformando un materiale di rivestimento in vapore o plasma e quindi permettendogli di condensarsi o reagire sulla superficie del substrato atomo per atomo.

La deposizione di rivestimenti non è una singola tecnica, ma un insieme di strumenti di produzione avanzati. La sfida principale è selezionare il processo giusto, basato su principi e fattori come temperatura, pressione e chimica, per ottenere una specifica proprietà funzionale su un materiale specifico.

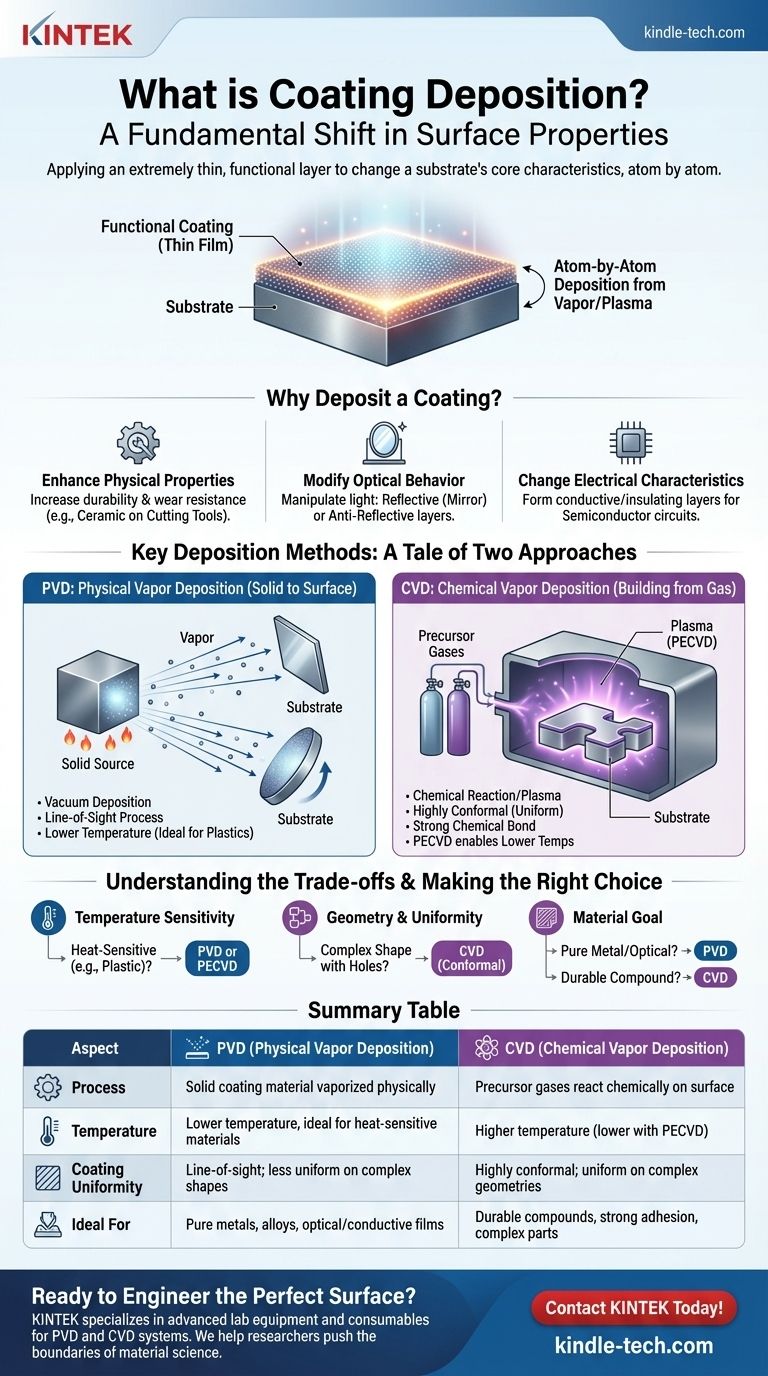

L'Obiettivo Fondamentale: Perché Depositare un Rivestimento?

Il motivo principale per utilizzare la deposizione è conferire a un materiale in massa proprietà superficiali che non possiede naturalmente. Questo crea un prodotto finale che ha le caratteristiche fondamentali ideali (come la resistenza dell'acciaio o il basso costo della plastica) combinate con caratteristiche superficiali ideali.

Migliorare le Proprietà Fisiche

I rivestimenti possono aumentare drasticamente la durabilità di un componente. Sottili strati di materiali ceramici, ad esempio, vengono depositati su utensili da taglio in metallo per renderli incredibilmente duri e resistenti all'usura, prolungandone la vita operativa.

Modificare il Comportamento Ottico

Molti componenti ottici si basano sulla deposizione. Uno specchio viene creato depositando un sottile strato metallico altamente riflettente, come l'alluminio, su un substrato di vetro. Al contrario, i rivestimenti antiriflesso sono accuratamente stratificati per manipolare le onde luminose e massimizzare la trasmissione.

Modificare le Caratteristiche Elettriche

La deposizione è fondamentale per l'intera industria dei semiconduttori. Viene utilizzata per depositare gli strati ultrasottili di materiali conduttivi, semiconduttivi e isolanti che formano i circuiti microscopici all'interno di un chip di computer.

Metodi di Deposizione Chiave: Un Racconto di Due Approcci

Sebbene esistano decine di tecniche specifiche, esse rientrano generalmente in due categorie principali: Deposizione Fisica da Vapore e Deposizione Chimica da Vapore. I metodi descritti nei riferimenti evidenziano le differenze fondamentali tra queste due famiglie.

Deposizione Fisica da Vapore (PVD): Dal Solido alla Superficie

I processi PVD prendono un materiale di rivestimento solido, lo trasformano in vapore usando mezzi fisici e trasportano quel vapore sul substrato.

Il metodo della deposizione sotto vuoto è un classico esempio di PVD. Un metallo solido viene riscaldato in una camera ad alto vuoto finché non evapora. Questo vapore metallico viaggia quindi in linea retta e si condensa come un film sottile sui componenti più freddi, come il vapore appanna uno specchio freddo.

Il vuoto è fondamentale. Impedisce al vapore metallico di reagire con l'aria e consente all'evaporazione di avvenire a una temperatura molto più bassa, rendendo possibile rivestire materiali sensibili al calore come la plastica.

Deposizione Chimica da Vapore (CVD): Costruire dal Gas

I processi CVD utilizzano gas precursori che fluiscono su un substrato. Una reazione chimica viene quindi innescata sulla superficie del substrato, causando la decomposizione dei gas e la formazione di un film solido.

La deposizione al plasma, spesso chiamata CVD potenziata al plasma (PECVD), è una forma avanzata di questo. Invece di affidarsi esclusivamente al calore elevato per guidare la reazione, utilizza un campo elettrico per surriscaldare il gas in un plasma.

Questo stato di plasma altamente energetico consente alle reazioni chimiche di avvenire a temperature significativamente più basse, ampliando la gamma di materiali che possono essere rivestiti pur creando uno strato forte e chimicamente legato.

Comprendere i Compromessi

La scelta tra PVD e CVD è una questione di bilanciamento dei requisiti del substrato, delle proprietà desiderate del rivestimento e della complessità della geometria del pezzo.

Temperatura e Compatibilità del Substrato

Il PVD è generalmente un processo a bassa temperatura, il che lo rende ideale per substrati che non possono sopportare alte temperature, come polimeri e alcune leghe. Mentre il CVD tradizionale richiede temperature molto elevate, l'uso del plasma (PECVD) colma questa lacuna, consentendo la deposizione chimica su materiali più sensibili.

Adesione e Uniformità del Rivestimento

I rivestimenti CVD sono reagiti chimicamente sulla superficie, il che può comportare un'adesione eccezionale. I gas precursori possono anche fluire dentro e intorno a forme complesse, producendo un rivestimento altamente conforme che è uniforme ovunque.

Il PVD è un processo "a linea di vista". Il vapore viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire uniformemente forme complesse e tridimensionali con superfici nascoste, motivo per cui i pezzi vengono spesso ruotati durante il processo.

Controllo del Processo e del Materiale

Il PVD offre un eccellente controllo per la deposizione di metalli puri e leghe, rendendolo perfetto per applicazioni ottiche e decorative come specchi o la visiera dorata di un pompiere. Il CVD eccelle nella creazione di composti altamente durevoli e chimicamente distinti come il nitruro di silicio o il carbonio simile al diamante.

Fare la Scelta Giusta per il Tuo Obiettivo

Il miglior metodo di deposizione dipende interamente dal tuo obiettivo finale. Il materiale del tuo pezzo, la sua forma e la funzione che la superficie deve svolgere detteranno il percorso tecnico corretto.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore come la plastica: PVD o CVD potenziata al plasma (PECVD) sono le tue migliori opzioni grazie alle loro temperature di processo più basse.

- Se il tuo obiettivo principale è ottenere un rivestimento altamente uniforme su un pezzo complesso con fori o sottosquadri: Un processo basato su CVD è spesso superiore grazie alla natura non a linea di vista dei gas precursori.

- Se il tuo obiettivo principale è creare un film metallico puro per scopi ottici o conduttivi: I processi PVD come l'evaporazione sotto vuoto o lo sputtering sono diretti e altamente efficaci.

Comprendere queste differenze fondamentali è il primo passo verso la progettazione della superficie perfetta per la tua applicazione.

Tabella Riepilogativa:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo | Materiale di rivestimento solido vaporizzato fisicamente | Gas precursori reagiscono chimicamente sulla superficie |

| Temperatura | Temperatura più bassa, ideale per materiali sensibili al calore | Temperatura più alta (più bassa con PECVD) |

| Uniformità del Rivestimento | A linea di vista; meno uniforme su forme complesse | Altamente conforme; uniforme su geometrie complesse |

| Ideale Per | Metalli puri, leghe, film ottici/conduttivi | Composti durevoli, forte adesione, parti complesse |

Pronto a Progettare la Superficie Perfetta per la Tua Applicazione?

Scegliere il giusto metodo di deposizione di rivestimenti è fondamentale per ottenere le proprietà superficiali richieste dal tuo progetto. Che tu debba migliorare la durabilità con un rivestimento ceramico duro, modificare il comportamento ottico di una lente o depositare precisi strati elettrici per un semiconduttore, l'attrezzatura corretta è di primaria importanza.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di deposizione di rivestimenti, inclusi sistemi PVD e CVD. La nostra esperienza aiuta ricercatori e produttori in settori che vanno dall'aerospaziale all'elettronica a ottenere risultati superiori. Forniamo gli strumenti affidabili e ad alte prestazioni di cui hai bisogno per spingere i confini della scienza dei materiali.

Contattaci oggi stesso per discutere le tue specifiche sfide di rivestimento e scoprire come le soluzioni KINTEK possono portare valore al tuo laboratorio — Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati