In sostanza, la pirolisi del biochar è un processo termico specifico progettato per creare un solido stabile e ricco di carbonio noto come biochar. Implica il riscaldamento di materiali organici, o biomassa, a temperature moderate (circa 400°C) per un periodo prolungato in un ambiente a basso contenuto di ossigeno o privo di ossigeno. Questa decostruzione controllata massimizza la produzione di biochar solido, a differenza del bio-olio liquido o del gas.

L'intuizione fondamentale è che la "pirolisi" non è un unico processo. È una tecnica sintonizzabile, e la produzione di biochar richiede una "ricetta" specifica—la pirolisi lenta—che utilizza temperature più basse e tempi di riscaldamento più lunghi per dare priorità alla creazione di un prodotto solido a base di carbonio rispetto ai combustibili liquidi o gassosi.

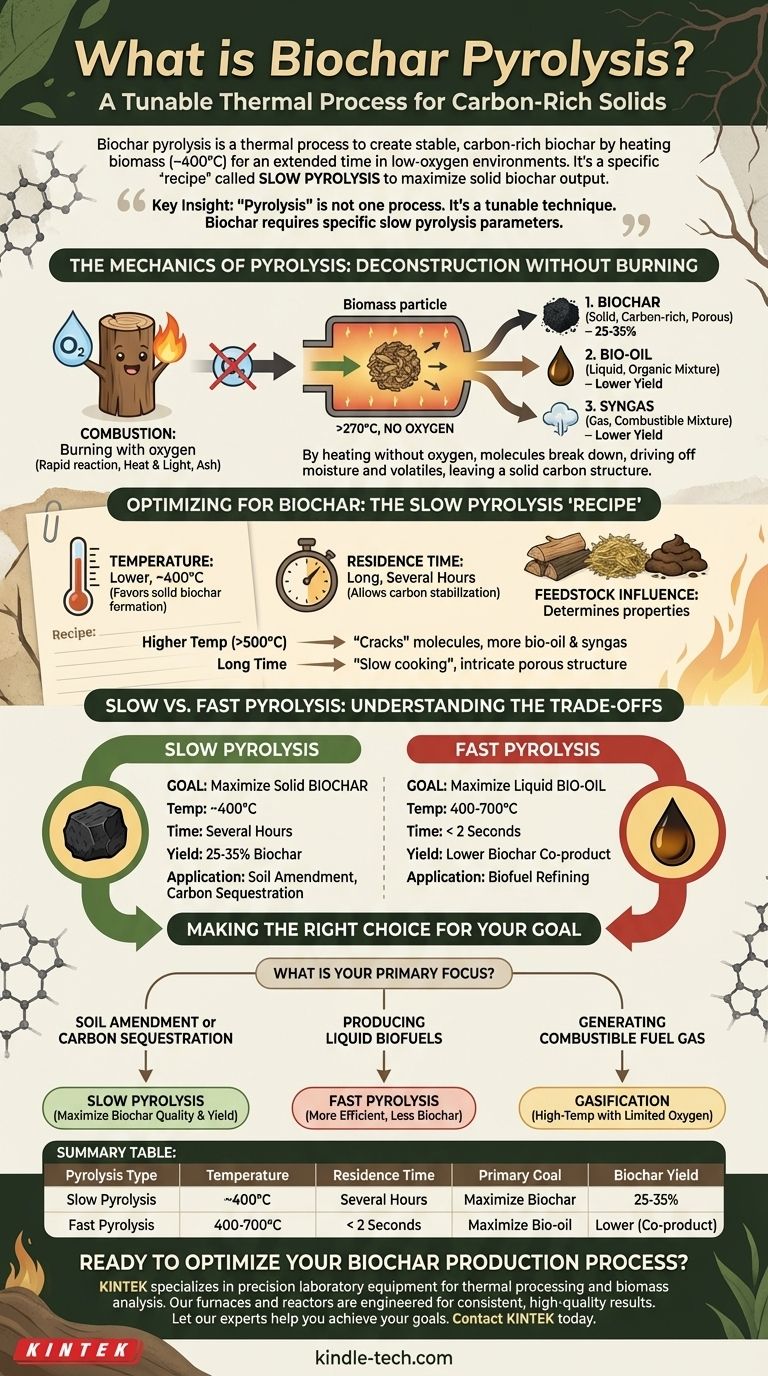

La meccanica della pirolisi: decostruzione senza combustione

La pirolisi è fondamentalmente un processo di decomposizione termica. Scompone materiali organici complessi usando il calore in assenza di un reagente chiave: l'ossigeno.

Riscaldamento vs. Combustione

Quando si brucia legno con abbondante ossigeno (combustione), reagisce rapidamente, rilascia energia sotto forma di calore e luce, e lascia dietro di sé una piccola quantità di cenere minerale.

La pirolisi è diversa. Riscaldando la biomassa sopra i 270°C senza ossigeno, si previene la combustione. Invece, le grandi molecole del materiale si scompongono, allontanando umidità e composti volatili, e lasciando dietro di sé una struttura di carbonio solida.

I tre potenziali prodotti

Qualsiasi processo di pirolisi genererà tre prodotti primari in proporzioni variabili:

- Biochar: Un solido nero, poroso e stabile, composto principalmente da carbonio.

- Bio-olio (Olio di pirolisi): Una miscela liquida densa e acida di centinaia di composti organici.

- Syngas: Una miscela di gas non condensabili e combustibili come idrogeno, monossido di carbonio e metano.

Il rapporto di questi tre prodotti non è accidentale; è determinato interamente dalle condizioni del processo.

Ottimizzazione per il biochar: la "ricetta" della pirolisi lenta

Per massimizzare la resa del biochar, viene utilizzato un metodo specifico noto come pirolisi lenta. Questo processo manipola intenzionalmente variabili chiave per favorire la formazione di un residuo solido.

Il ruolo critico della temperatura

La temperatura è il fattore più influente. La pirolisi lenta per la produzione di biochar opera tipicamente a temperature più basse, spesso intorno ai 400°C.

Temperature più elevate (sopra i 500°C) tendono a "rompere" ulteriormente le molecole, favorendo la produzione di bio-olio liquido e syngas a scapito del biochar solido.

L'importanza del tempo di residenza

Il tempo di residenza—quanto a lungo la biomassa viene mantenuta alla temperatura target—è la seconda variabile chiave.

La pirolisi lenta utilizza un lungo tempo di residenza, spesso della durata di diverse ore. Questo lento processo di "cottura" permette al carbonio di stabilizzarsi e formare l'intricata struttura porosa caratteristica del biochar di alta qualità.

L'influenza della materia prima

Sebbene temperatura e tempo siano i controlli primari, anche la biomassa iniziale utilizzata è importante. Diverse materie prime, come legno, rifiuti agricoli o letame, produrranno biochar con proprietà distinte, anche in condizioni di pirolisi identiche.

Comprendere i compromessi: pirolisi lenta vs. veloce

L'obiettivo del processo determina il metodo utilizzato. La scelta tra pirolisi lenta e veloce è una decisione strategica basata sulla volontà di produrre un materiale solido o un combustibile liquido.

Pirolisi lenta: massimizzare il solido

Questo è il metodo standard per la produzione di biochar. Utilizzando calore più basso e tempi di residenza più lunghi, converte in modo affidabile il 25-35% della biomassa iniziale in biochar solido. È il metodo preferito quando il prodotto primario desiderato è un ammendante del suolo o un agente di sequestro del carbonio.

Pirolisi veloce: massimizzare il liquido

Al contrario, la pirolisi veloce utilizza temperature più elevate (400-700°C) e tempi di residenza estremamente brevi (spesso meno di due secondi). Questo rapido shock termico è progettato per massimizzare la resa di bio-olio liquido, che può essere raffinato in un potenziale biocarburante. In questo processo, il biochar è un sottoprodotto minore, non il prodotto principale.

Fare la scelta giusta per il tuo obiettivo

Il termine "pirolisi del biochar" si riferisce a un'applicazione specifica di una tecnologia più ampia. Il tuo risultato previsto determina quali parametri di processo sono corretti.

- Se il tuo obiettivo primario è l'ammendamento del suolo o il sequestro del carbonio: La pirolisi lenta è il metodo richiesto per massimizzare la resa e la qualità del biochar solido.

- Se il tuo obiettivo primario è la produzione di biocarburanti liquidi: La pirolisi veloce è la via più efficiente, sebbene generi meno biochar come sottoprodotto.

- Se il tuo obiettivo primario è la generazione di gas combustibile: La gassificazione, un processo correlato ad alta temperatura che introduce una quantità limitata di ossigeno, è il metodo progettato.

Comprendere queste variabili di processo ti consente di selezionare il trattamento termico preciso necessario per raggiungere i tuoi specifici obiettivi materiali o energetici.

Tabella riassuntiva:

| Tipo di Pirolisi | Temperatura | Tempo di Residenza | Obiettivo Primario | Resa di Biochar |

|---|---|---|---|---|

| Pirolisi Lenta | ~400°C | Diverse Ore | Massimizzare il Biochar | 25-35% |

| Pirolisi Veloce | 400-700°C | < 2 Secondi | Massimizzare il Bio-olio | Inferiore (Sottoprodotto) |

Pronto a ottimizzare il tuo processo di produzione di biochar?

KINTEK è specializzata in apparecchiature di laboratorio di precisione per la lavorazione termica e l'analisi della biomassa. Che tu stia ricercando parametri di pirolisi, aumentando la produzione o analizzando le proprietà del biochar, i nostri robusti forni e reattori sono progettati per le condizioni esigenti richieste per risultati consistenti e di alta qualità.

Lascia che i nostri esperti ti aiutino a raggiungere i tuoi obiettivi materiali ed energetici. Contatta KINTEL oggi per discutere la tua applicazione specifica e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è la temperatura della deposizione chimica da vapore? Scegli il processo giusto per la tua applicazione

- Quali sono le applicazioni del metodo CVD? Dai microchip ai diamanti coltivati in laboratorio

- Cos'è il processo di deposizione chimica da vapore (CVD) nei semiconduttori? Costruire gli strati microscopici dei chip moderni

- Quali sono i materiali nel LPCVD? Ottenere film di polisilicio, nitruro di silicio e ossido di elevata purezza

- Qual è la differenza tra CVD e HPHT? Scegli il diamante coltivato in laboratorio giusto per te

- Quali sono i vantaggi dell'ALD? Ottenere una precisione a livello atomico per film sottili superiori

- Cos'è il processo di deposizione? Una guida alle tecniche di rivestimento a film sottile

- Quali sono le caratteristiche dei film sottili? Sfruttare proprietà uniche per applicazioni avanzate