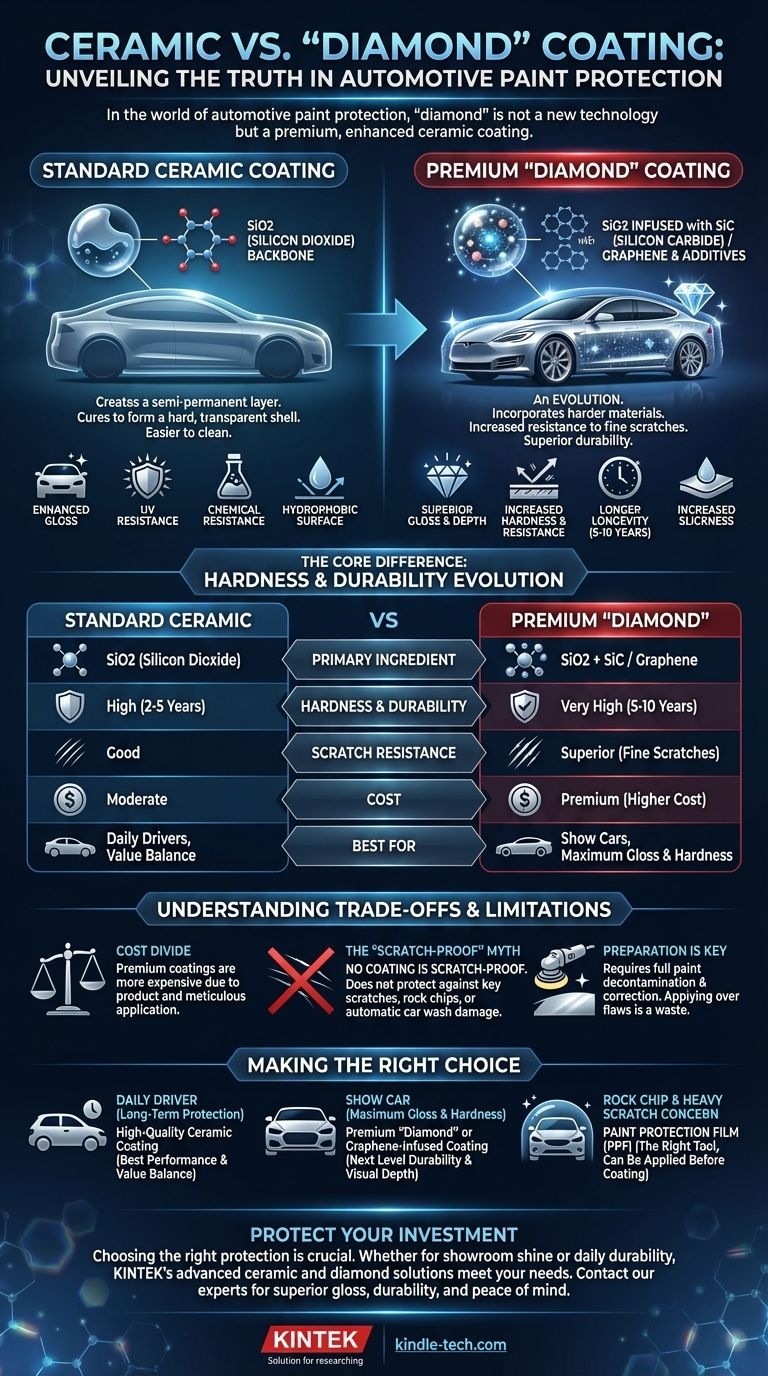

Nel mondo della protezione della vernice automobilistica, un rivestimento "diamantato" non è una tecnologia fondamentalmente diversa, ma è meglio inteso come una versione premium e migliorata di un rivestimento ceramico. Mentre i rivestimenti ceramici standard utilizzano il biossido di silicio (SiO2) come spina dorsale, i rivestimenti di fascia alta commercializzati come "diamantati" o "grafene" sono formule ceramiche avanzate infuse con materiali come il carburo di silicio (SiC) o altri additivi proprietari per aumentare significativamente la durezza e la durata.

Il punto chiave è che non stai scegliendo tra due diverse categorie di prodotti. Stai scegliendo tra un prodotto professionale standard (ceramico) e una versione premium, più robusta dello stesso prodotto ("diamantato"), che ha un costo più elevato ma offre prestazioni migliorate.

Cos'è un Rivestimento Ceramico Standard?

Un rivestimento ceramico è un polimero liquido che viene applicato a mano sull'esterno di un veicolo. Si lega chimicamente alla vernice di fabbrica del veicolo, creando uno strato di protezione semi-permanente.

La Tecnologia di Base: SiO2

L'ingrediente attivo primario nella maggior parte dei rivestimenti ceramici è il biossido di silicio (SiO2). Quando applicata, questa formula liquida polimerizza per formare un guscio duro e trasparente che è più durevole delle cere o dei sigillanti tradizionali.

I Benefici Principali

Questo strato protettivo offre benefici significativi, tra cui lucentezza migliorata, resistenza ai raggi UV per prevenire l'ossidazione della vernice e resistenza chimica contro contaminanti come escrementi di uccelli e piogge acide. Crea anche una superficie idrofobica, facendo sì che l'acqua si raccolga in goccioline e scivoli via, rendendo l'auto più facile da pulire.

Demistificare i Rivestimenti "Diamantati"

Il termine "diamantato" è principalmente un descrittore di marketing utilizzato per indicare un prodotto di alta gamma all'interno della famiglia dei rivestimenti ceramici. Evidenzia un miglioramento chiave: la durezza.

Un'Evoluzione, Non una Rivoluzione

Pensate a questi prodotti come a un'evoluzione. Utilizzano la stessa tecnologia di polimero liquido fondamentale dei ceramici standard, ma incorporano materiali più avanzati e durevoli nella loro matrice chimica.

Il Fattore Durezza: SiC e Grafene

L'affermazione "diamantato" deriva dall'infusione della base di SiO2 con materiali più duri come il carburo di silicio (SiC). Il SiC è un materiale sintetico estremamente duro, e la sua presenza nella formula aumenta la resistenza del rivestimento a piccoli graffi e segni di vortice. Alcuni marchi possono anche utilizzare grafene o altri nanocompositi per ottenere risultati simili.

Oltre la Durezza: Prestazioni Migliorate

Queste formule premium spesso offrono più della semplice durezza. Possono fornire un livello di lucentezza più profondo, una maggiore scorrevolezza della superficie della vernice e una longevità superiore, spesso durando 5-10 anni con una manutenzione adeguata, rispetto alla durata di 2-5 anni di molti ceramici standard.

Comprendere i Compromessi

Scegliere il rivestimento giusto richiede di guardare oltre il marketing e comprendere le differenze pratiche in termini di costo e prestazioni.

La Divisione dei Costi

Il compromesso più significativo è il costo. Un'applicazione professionale di un rivestimento premium "diamantato" o infuso di grafene sarà sostanzialmente più costosa di un rivestimento ceramico standard, sia per il costo del prodotto che per l'applicazione più meticolosa che potrebbe richiedere.

Il Mito dell'"Antigraffio"

È fondamentale capire che nessun rivestimento è antigraffio. Sebbene un rivestimento "diamantato" più duro offra una resistenza superiore ai piccoli segni di vortice indotti dal lavaggio, non proteggerà la vernice da graffi da chiave, scheggiature da sassi o danni da autolavaggio automatico. Quel livello di protezione richiede una Pellicola Protettiva per Vernice (PPF).

L'Importanza della Preparazione

Il risultato finale di qualsiasi rivestimento è buono solo quanto la superficie su cui viene applicato. Sia i rivestimenti standard che quelli premium richiedono un processo completo di decontaminazione e correzione della vernice per rimuovere eventuali imperfezioni esistenti. Applicare un rivestimento costoso su vernice difettosa è uno spreco di denaro.

Fare la Scelta Giusta per il Tuo Veicolo

La tua decisione dovrebbe basarsi sul tuo veicolo, sul tuo budget e sulle tue aspettative di prestazioni.

- Se il tuo obiettivo principale è una protezione eccellente e a lungo termine per un'auto di uso quotidiano: Un rivestimento ceramico di alta qualità, installato professionalmente, offre il miglior equilibrio tra prestazioni e valore.

- Se il tuo obiettivo principale è la massima lucentezza e durezza per un'auto da esposizione o un veicolo di fascia alta: Un rivestimento "diamantato" o infuso di grafene fornirà quel livello superiore di durata e profondità visiva, a condizione che tu sia a tuo agio con il costo premium.

- Se sei preoccupato per scheggiature da sassi e graffi più pesanti: Nessuno dei due rivestimenti è lo strumento giusto; dovresti considerare la Pellicola Protettiva per Vernice (PPF), che può essere applicata prima di un rivestimento.

In definitiva, la scelta migliore è quella informata, basata sulla qualità del prodotto e del suo installatore, non solo sul nome di marketing sulla bottiglia.

Tabella Riepilogativa:

| Caratteristica | Rivestimento Ceramico Standard | Rivestimento Premium "Diamantato" |

|---|---|---|

| Ingrediente Principale | Biossido di Silicio (SiO2) | SiO2 + Carburo di Silicio (SiC)/Grafene |

| Durezza & Durata | Alta (2-5 anni) | Molto Alta (5-10 anni) |

| Resistenza ai Graffi | Buona | Superiore |

| Costo | Moderato | Premium |

| Ideale Per | Auto di uso quotidiano, equilibrio qualità/prezzo | Auto da esposizione, massima lucentezza & durezza |

Proteggi il Tuo Investimento con il Rivestimento Giusto

Scegliere la giusta protezione della vernice è fondamentale per mantenere il valore e l'aspetto del tuo veicolo. Che tu sia un appassionato di auto alla ricerca di una brillantezza da showroom o un proprietario di un'auto di uso quotidiano che cerca una protezione durevole, le soluzioni avanzate di rivestimento ceramico e diamantato di KINTEK sono studiate per soddisfare le tue esigenze. I nostri rivestimenti ad alte prestazioni offrono una difesa duratura contro i raggi UV, i prodotti chimici e i contaminanti ambientali, assicurando che la tua vernice rimanga immacolata per anni.

Pronto a migliorare la protezione del tuo veicolo? Contatta i nostri esperti oggi stesso per una consulenza personalizzata e scopri come i rivestimenti specializzati di KINTEK possono offrire lucentezza, durata e tranquillità superiori per il tuo prezioso possesso.

Guida Visiva

Prodotti correlati

- Materiali diamantati drogati con boro tramite CVD

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è la funzione delle apparecchiature di deposizione chimica da vapore (CVD)? Crescita di precisione per elettrodi BDD

- Perché vengono selezionati gli anodi BDD non attivi per il trattamento delle acque reflue? Raggiungere la mineralizzazione totale degli inquinanti

- Quali condizioni fisiche fornisce una pressa HPHT per la sintesi di BDD? Raggiungi condizioni estreme di 5 GPa e 1800 K

- Qual è l'impronta di carbonio dell'estrazione di diamanti? Scoprire il vero costo ambientale ed etico