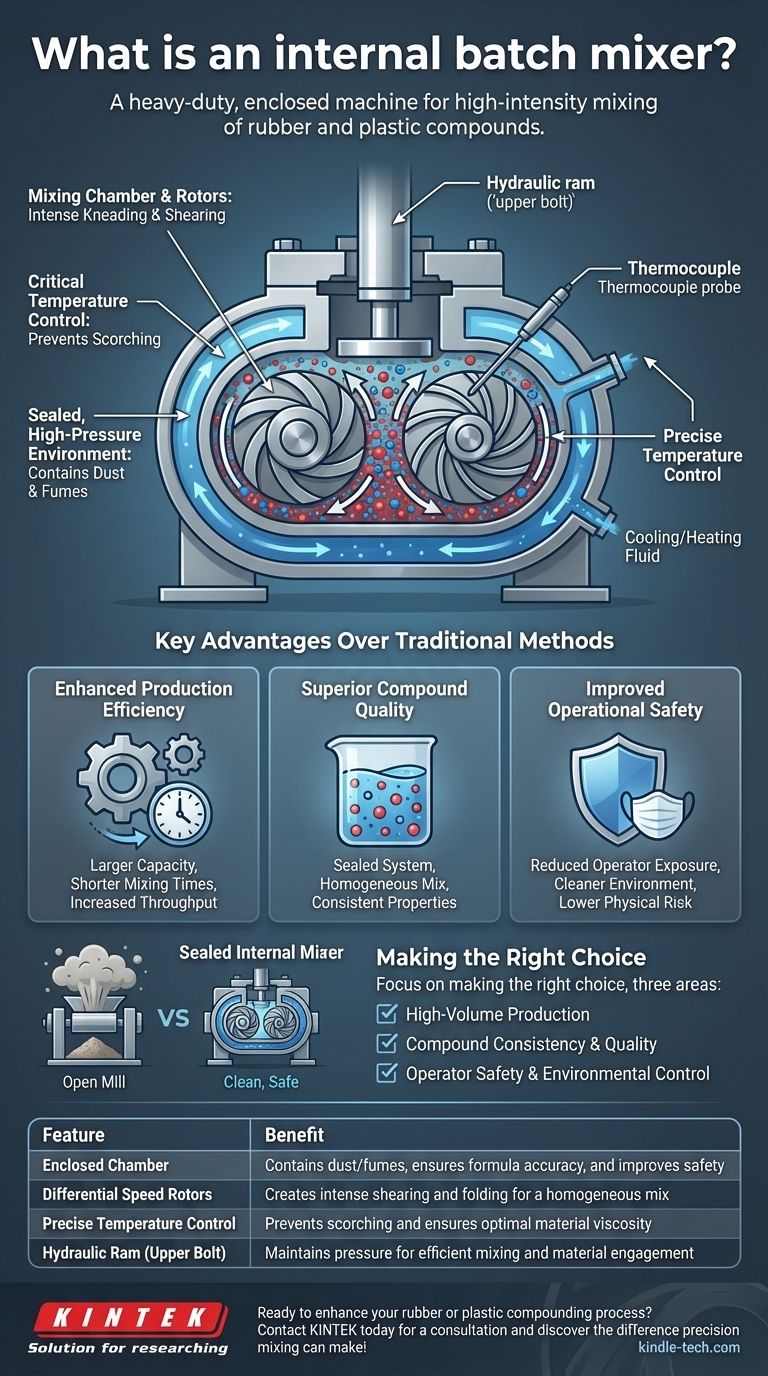

In sostanza, un mescolatore interno a lotti è una macchina robusta e chiusa progettata per la miscelazione ad alta intensità di materiali, principalmente composti di gomma e plastica. Funziona utilizzando due rotori appositamente progettati che ruotano in direzioni opposte e a velocità diverse all'interno di una camera sigillata. Questa azione impasta, taglia e disperde le materie prime in un composto finale completamente uniforme, o omogeneo.

Il vero valore di un mescolatore interno a lotti non è solo la sua capacità di miscelare i materiali; è l'alto grado di controllo, efficienza e sicurezza che fornisce. Racchiudendo il processo, rivoluziona la qualità della produzione e le condizioni del luogo di lavoro rispetto alla tradizionale miscelazione a mulino aperto.

Come un mescolatore interno ottiene un composto omogeneo

Per comprendere l'efficacia del mescolatore, è necessario osservare come i suoi componenti principali lavorano insieme come un sistema. La qualità finale del composto è un risultato diretto di questa sinergia meccanica e termica.

La camera di miscelazione e i rotori

Il cuore della macchina è la camera di miscelazione. Si tratta tipicamente di una robusta fusione in acciaio a forma di C, progettata per resistere a pressioni immense e alte temperature.

All'interno di questa camera ci sono due potenti rotori. Questi non sono semplici pale; sono progettati con geometrie complesse per attirare continuamente il materiale nella zona ad alto taglio tra di essi.

I rotori girano a velocità leggermente diverse. Questo differenziale è fondamentale, poiché crea una potente azione di taglio e pulizia che stira, piega e combina gli ingredienti a livello microscopico.

Controllo critico della temperatura

Una gestione precisa della temperatura è irrinunciabile per una miscelazione di qualità, specialmente con la gomma. La camera di miscelazione è dotata di intercapedine, consentendo a un fluido di raffreddamento (solitamente acqua) o un mezzo riscaldante di circolare intorno ad essa.

Questo sistema, combinato con termocoppie posizionate all'interno della camera, fornisce dati sulla temperatura in tempo reale. Gli operatori possono mantenere la temperatura ottimale per garantire che il materiale abbia la giusta viscosità per la miscelazione senza "bruciarsi" o polimerizzare prematuramente.

L'ambiente sigillato e ad alta pressione

A differenza di un mulino aperto, l'intero processo avviene all'interno di un ambiente sigillato. Un pistone idraulico, o "bullone superiore", spinge il materiale verso il basso, mantenendolo contenuto e assicurando che rimanga ingaggiato con i rotori.

Questo design chiuso impedisce la fuoriuscita di polvere e fumi, creando un ambiente di lavoro più pulito e sicuro. Riduce inoltre al minimo la perdita di polveri fini e agenti chimici, il che è fondamentale per mantenere l'esatta formulazione del composto.

Vantaggi chiave rispetto ai metodi tradizionali

Il passaggio dai miscelatori aperti (come i mulini a due rulli) ai miscelatori interni è stato guidato da chiari e misurabili benefici nella produzione e nella qualità.

Maggiore efficienza produttiva

I miscelatori interni possono gestire una capacità per lotto molto maggiore rispetto a un mulino aperto.

In combinazione con tempi di miscelazione significativamente più brevi, ciò si traduce in un aumento drastico della produttività complessiva. Un singolo miscelatore interno può spesso sostituire più mulini aperti.

Qualità superiore del composto

Il sistema chiuso previene la perdita di agenti di compounding nell'aria, garantendo che il lotto finale corrisponda perfettamente alla formula prevista.

L'azione di taglio intensa e controllata si traduce in una dispersione più uniforme degli ingredienti. Ciò porta a un prodotto finale di qualità superiore con proprietà fisiche più consistenti.

Migliorata sicurezza operativa

Contenendo polvere e materiali pericolosi, i miscelatori interni riducono drasticamente l'esposizione dell'operatore alle particelle aerodisperse.

La natura automatizzata e chiusa del processo riduce anche l'intensità del lavoro fisico e il rischio che gli operatori rimangano impigliati in macchinari in movimento, un rischio significativo con i mulini aperti.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un mescolatore interno è guidata da obiettivi di produzione specifici relativi a scala, qualità e sicurezza.

- Se il tuo obiettivo principale è la produzione ad alto volume: La grande dimensione del lotto e i brevi tempi di ciclo del mescolatore interno offrono una produttività ineguagliabile per le operazioni su scala industriale.

- Se il tuo obiettivo principale è la consistenza e la qualità del composto: L'ambiente chiuso e altamente controllato garantisce una perdita minima di materiale e fornisce la qualità ripetibile lotto per lotto richiesta dalle applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è la sicurezza dell'operatore e il controllo ambientale: Il mescolatore interno è la scelta definitiva per creare un ambiente di lavoro moderno, pulito e sicuro, minimizzando la polvere e riducendo i pericoli fisici.

Comprendere questi principi fondamentali ti permette di vedere il mescolatore interno non solo come un'attrezzatura, ma come un asset strategico per la produzione moderna.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Camera chiusa | Contiene polvere/fumi, garantisce l'accuratezza della formula e migliora la sicurezza. |

| Rotori a velocità differenziale | Crea un taglio e una piegatura intensi per una miscela omogenea. |

| Controllo preciso della temperatura | Previene il bruciore e garantisce una viscosità ottimale del materiale. |

| Pistone idraulico (bullone superiore) | Mantiene la pressione per una miscelazione efficiente e l'ingaggio del materiale. |

Pronto a migliorare il tuo processo di compounding di gomma o plastica?

Un mescolatore interno a lotti di KINTEK può essere l'asset strategico di cui la tua operazione ha bisogno per aumentare il volume di produzione, garantire la consistenza lotto per lotto e creare un ambiente di lavoro più sicuro. I nostri esperti sono pronti ad aiutarti a selezionare l'attrezzatura da laboratorio perfetta per i tuoi obiettivi di miscelazione specifici.

Contatta KINTELK oggi stesso per una consulenza e scopri la differenza che una miscelazione di precisione può fare!

Guida Visiva

Prodotti correlati

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Vagli da Laboratorio e Setacciatrici

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Liofilizzatore da Laboratorio da Banco

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Perché un omogeneizzatore meccanico rotativo viene utilizzato per lunghi periodi per la forsterite-spinello? Raggiungere la massima uniformità ceramica

- Cos'è un miscelatore da laboratorio? Una guida per ottenere una perfetta omogeneità del campione

- Qual è la differenza tra miscelatore e disperdente? Scegli lo strumento giusto per il tuo processo

- Cos'è un macinatore in chimica? Una guida alla preparazione di campioni di precisione

- Come contribuisce uno shaker rotante a temperatura costante alla valutazione delle nanoparticelle di ferro? Ottimizzare la degradazione dei coloranti