Un esempio classico è il rivestimento metallico invisibile e ultrasottile sui moderni vetri a risparmio energetico. Quel rivestimento, che riflette il calore per mantenere gli edifici più freschi d'estate e più caldi d'inverno, viene applicato utilizzando un processo chiamato sputtering. È un metodo preciso per depositare un film sottile di materiale su una superficie, atomo per atomo.

Lo sputtering non è un materiale, ma un processo fisico utilizzato per creare rivestimenti ad alte prestazioni. Pensalo come una sabbiatura su scala microscopica in cui gli atomi espulsi da un materiale sorgente vengono depositati per formare uno strato eccezionalmente sottile e uniforme su un oggetto bersaglio.

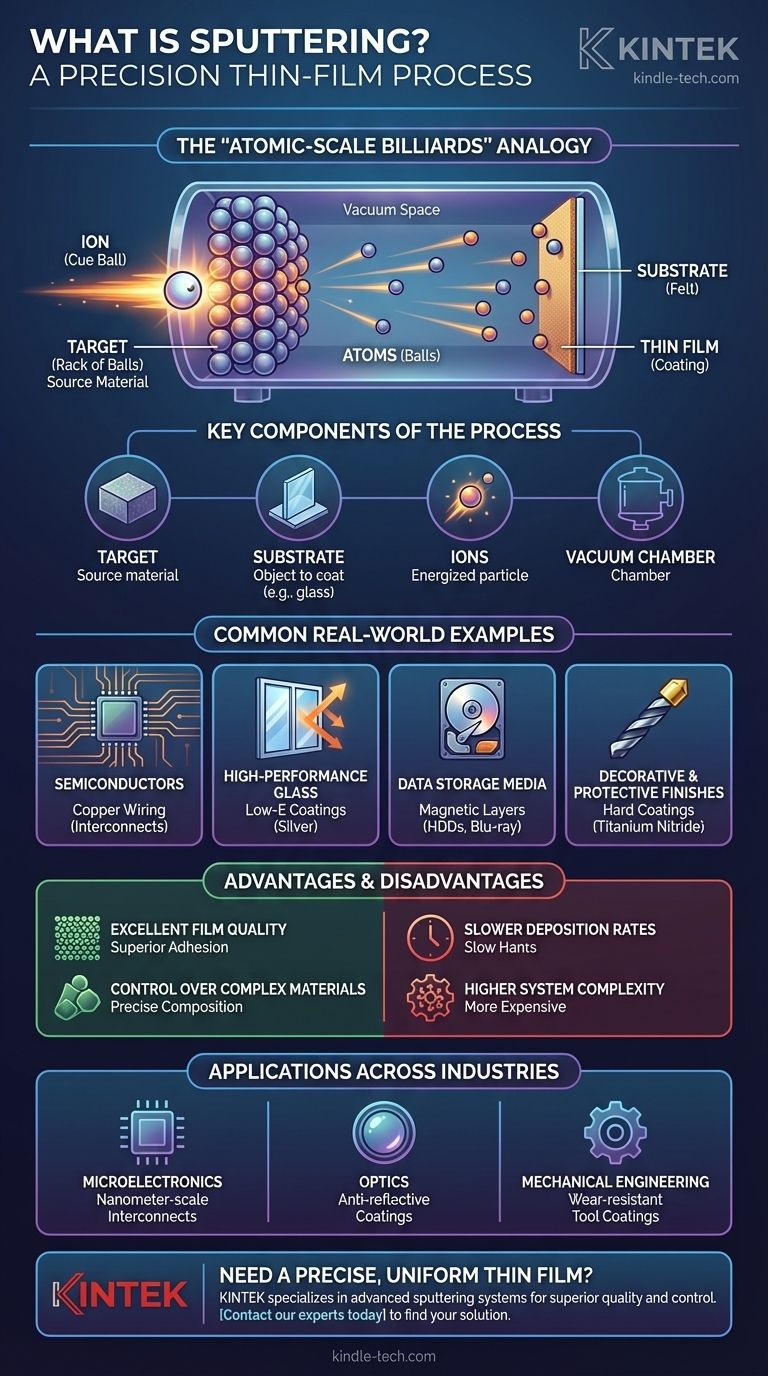

Cos'è lo Sputtering? Un'Analogia Fondamentale

In sostanza, lo sputtering è un tipo di deposizione fisica da fase vapore (PVD). Avviene all'interno di una camera a vuoto per garantire purezza e controllo. Il modo più semplice per visualizzarlo è con un gioco di biliardo su scala atomica.

L'Analogia del Biliardo

Immagina un triangolo di palle da biliardo come il tuo materiale sorgente, chiamato bersaglio (ad esempio, un blocco solido di argento). Il panno del tavolo è l'oggetto che si desidera rivestire, chiamato substrato (ad esempio, un pannello di vetro).

Ora, spari una palla bianca ad alta energia — una particella energizzata chiamata ione — contro il triangolo. L'impatto è così forte che non si limita a rompere il triangolo; fa saltare via singole palle da biliardo (atomi) completamente dal tavolo.

Questi atomi espulsi volano attraverso il vuoto e si attaccano al panno, il substrato. Se lo fai milioni di volte da ogni angolazione, alla fine costruirai uno strato perfettamente uniforme, spesso un atomo, di "palle da biliardo" su tutto il tavolo. Questo è il film sottile.

Componenti Chiave del Processo

- Bersaglio (Target): Il materiale sorgente che si desidera depositare (ad esempio, titanio, oro, argento, alluminio).

- Substrato: L'oggetto che si sta rivestendo (ad esempio, un wafer di silicio, un pezzo di vetro, una parte in plastica).

- Ioni: Tipicamente, atomi di un gas inerte come l'Argon vengono energizzati per diventare le particelle di "sabbiatura" che bombardano il bersaglio.

- Camera a Vuoto: L'intero processo avviene in un quasi-vuoto per prevenire la contaminazione da parte delle particelle d'aria e consentire agli atomi depositati di viaggiare liberamente.

Esempi Comuni di Sputtering nel Mondo Reale

Questo controllo preciso sulla deposizione di film sottili rende lo sputtering una pietra angolare della tecnologia moderna.

Produzione di Semiconduttori

Il cablaggio microscopico in rame che collega miliardi di transistor all'interno di un chip per computer viene creato utilizzando lo sputtering. Questo processo assicura che gli strati conduttivi siano puri, uniformi e aderiscano perfettamente al wafer di silicio.

Rivestimenti per Vetri ad Alte Prestazioni

Le finestre a bassa emissività (Low-E) utilizzano strati di argento depositati tramite sputtering per riflettere la luce infrarossa (calore). Anche i rivestimenti antiriflesso su occhiali e lenti per fotocamere utilizzano lo sputtering per depositare più strati di materiali come biossido di silicio e biossido di titanio.

Supporti per l'Archiviazione dei Dati

Gli strati magnetici sul piatto di un disco rigido di un computer, che memorizzano i tuoi dati, vengono depositati tramite sputtering. Allo stesso modo, lo strato riflettente su un disco Blu-ray o DVD è spesso una lega di alluminio depositata tramite sputtering.

Finiture Decorative e Protettive

Il rivestimento resistente color oro su punte da trapano di fascia alta è spesso Nitruro di Titanio (TiN), applicato tramite sputtering. Questo strato ceramico duro riduce l'attrito e l'usura. Molte plastiche con "aspetto cromato" su automobili ed elettronica ottengono la loro finitura metallica da questo processo.

Comprendere i Compromessi

Lo sputtering è una tecnica inestimabile, ma viene scelta per ragioni specifiche e presenta chiari compromessi rispetto ad altri metodi di deposizione come l'evaporazione termica.

Vantaggio: Eccellente Qualità del Film

Gli atomi depositati tramite sputtering hanno un'energia cinetica maggiore rispetto a quelli evaporati. Questa energia li aiuta a formare un film più denso, più uniforme e con legami più forti sul substrato, con conseguente adesione e durata superiori.

Vantaggio: Controllo su Materiali Complessi

Lo sputtering è eccellente per depositare leghe e composti. La natura di "sabbiatura" del processo espelle gli atomi dal bersaglio nello stesso rapporto in cui esistono, consentendo di creare un film sottile con la stessa composizione chimica della sorgente.

Svantaggio: Tassi di Deposizione Più Lenti

In generale, lo sputtering è un processo più lento rispetto all'evaporazione termica. Per le applicazioni in cui sono necessari rapidamente film spessi e la densità finale non è fondamentale, altri metodi potrebbero essere più economici.

Svantaggio: Maggiore Complessità del Sistema

I sistemi di sputtering, con la loro necessità di alimentatori ad alta tensione e gestione dei gas, sono tipicamente più complessi e costosi dei semplici sistemi di evaporazione. Il processo genera anche più calore, il che può essere un problema per i substrati delicati.

Come lo Sputtering si Applica in Diversi Settori

Comprendere lo scopo dello sputtering aiuta a riconoscerne il ruolo nei prodotti che usi ogni giorno. La tua decisione di utilizzarlo dipende interamente dall'obiettivo.

- Se il tuo obiettivo principale è la microelettronica: Lo sputtering è lo standard industriale per la creazione di interconnessioni metalliche e strati barriera affidabili su scala nanometrica all'interno dei circuiti integrati.

- Se il tuo obiettivo principale è l'ottica: Lo sputtering fornisce il controllo multistrato preciso necessario per creare rivestimenti avanzati antiriflesso, riflettenti o filtranti su lenti e vetri.

- Se il tuo obiettivo principale è l'ingegneria meccanica: Lo sputtering viene utilizzato per applicare rivestimenti duri e resistenti all'usura (come il TiN) che estendono drasticamente la vita e le prestazioni di utensili e componenti.

Comprendendo questo processo di produzione fondamentale, si ottiene una visione di come innumerevoli prodotti ad alte prestazioni diventano possibili.

Tabella Riassuntiva:

| Applicazione | Materiale Depositato tramite Sputtering | Scopo |

|---|---|---|

| Vetri a Risparmio Energetico | Argento | Riflette il calore infrarosso (Rivestimento Low-E) |

| Chip Semiconduttori | Rame | Crea cablaggi conduttivi microscopici |

| Rivestimenti Duri (es. Punte da Trapano) | Nitruro di Titanio (TiN) | Fornisce estrema resistenza all'usura |

| Lenti Antiriflesso | Biossido di Silicio, Biossido di Titanio | Riduce l'abbagliamento su occhiali e lenti per fotocamere |

Hai bisogno di un film sottile preciso e uniforme per la tua applicazione? Il processo di sputtering è ideale per creare rivestimenti ad alte prestazioni su semiconduttori, componenti ottici e utensili industriali. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering, per aiutarti a ottenere una qualità del film superiore, un'eccellente adesione e un controllo preciso su materiali complessi. Discutiamo le esigenze del tuo progetto: contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità