Nel mondo della produzione avanzata, un bersaglio di sputtering è il materiale sorgente utilizzato per creare un rivestimento a film ultrasottile su un altro oggetto, noto come substrato. È un blocco o una piastra solida e ad alta purezza del materiale di rivestimento desiderato. Durante il processo di sputtering, questo bersaglio viene bombardato da ioni energizzati, che staccano fisicamente gli atomi dalla sua superficie e li depositano sul substrato per formare il film.

Il bersaglio di sputtering è più di un semplice pezzo di materia prima; è il punto di partenza fondamentale del film sottile. La sua purezza, composizione e forma fisica, combinate con i parametri del processo di sputtering, determinano direttamente la qualità, l'uniformità e le prestazioni del rivestimento finale.

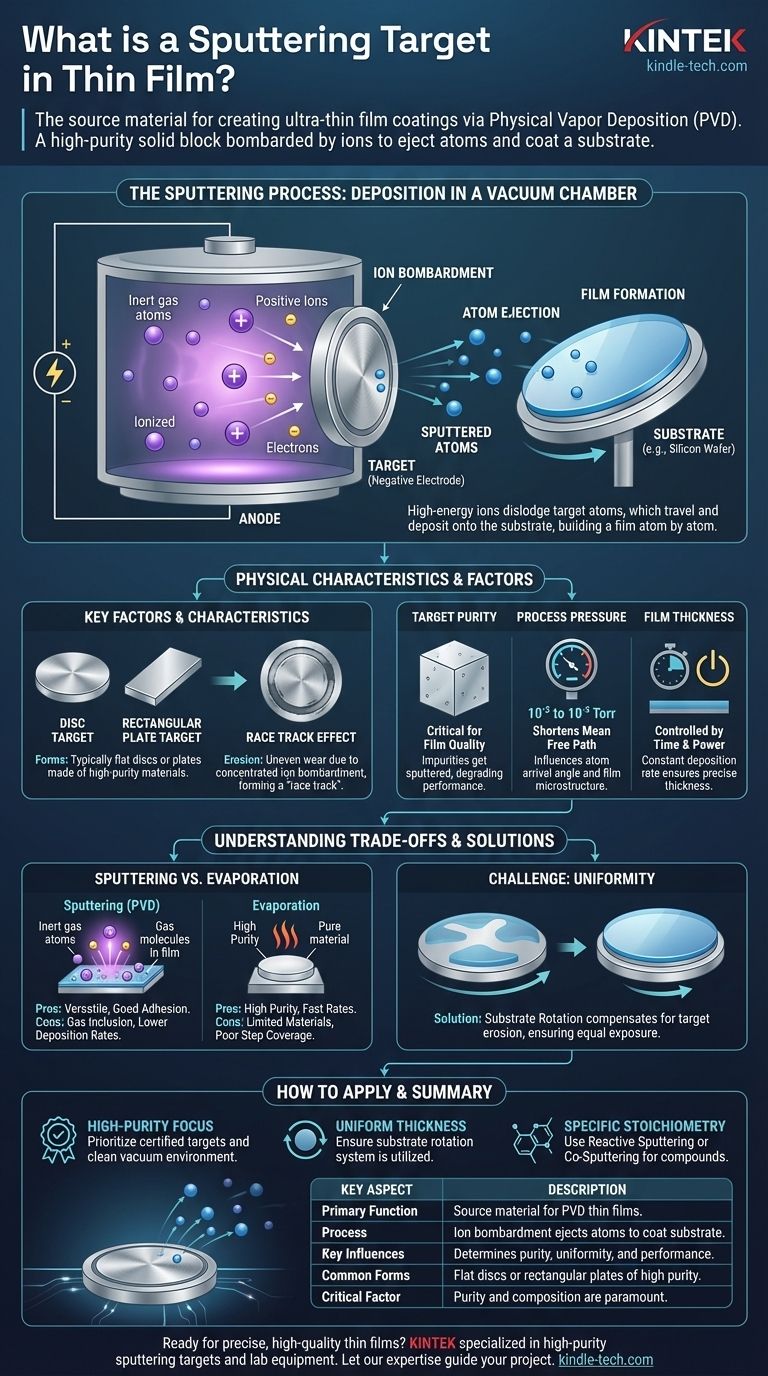

Il ruolo del bersaglio nel processo di sputtering

Per capire il bersaglio, devi prima capire il processo che esso abilita. Lo sputtering è una tecnica di deposizione fisica da vapore (PVD) utilizzata in settori come semiconduttori, ottica e dispositivi medici.

Come funziona lo sputtering

Il processo avviene all'interno di una camera a vuoto. Dopo aver ridotto la pressione, viene introdotta una piccola quantità di gas inerte, tipicamente Argon.

Una tensione elevata viene applicata al bersaglio, facendolo funzionare come catodo. Questa tensione accende il gas Argon, creando un plasma luminescente di ioni positivi ed elettroni.

Questi ioni Argon caricati positivamente vengono quindi accelerati con immensa forza verso il bersaglio caricato negativamente.

Il ciclo di bombardamento e deposizione

L'impatto di questi ioni ad alta energia sulla superficie del bersaglio è una collisione puramente fisica. Ha forza sufficiente per dislocare o "sputterare" singoli atomi dal materiale del bersaglio.

Questi atomi espulsi viaggiano attraverso la camera a bassa pressione e atterrano sul substrato (come un wafer di silicio o una lente), costruendo gradualmente un film sottile e uniforme atomo per atomo.

Caratteristiche fisiche di un bersaglio

I bersagli di sputtering sono tipicamente fabbricati come dischi piatti o piastre rettangolari. La loro superficie deve essere più grande dell'area di bombardamento prevista per proteggere altri componenti all'interno del sistema di deposizione.

Nel tempo, le aree del bersaglio colpite più intensamente dal fascio ionico si eroderanno più rapidamente, formando spesso un solco distinto noto come "pista di corsa" (race track).

Fattori chiave che influenzano la qualità del film

Il bersaglio stesso è la prima variabile per un rivestimento di successo. Tuttavia, la sua interazione con l'ambiente di processo è ciò che definisce veramente le caratteristiche finali del film.

Purezza e composizione del bersaglio

Il film finale può essere puro solo quanto la sua fonte. La purezza del bersaglio di sputtering è quindi fondamentale. Qualsiasi impurità all'interno del materiale del bersaglio verrà sputata insieme agli atomi desiderati e incorporata nel film in crescita, degradandone potenzialmente le prestazioni.

Pressione di processo

Lo sputtering richiede una pressione operativa più elevata (da 10⁻² a 10⁻³ Torr) rispetto ad altri metodi come l'evaporazione termica. Ciò è necessario per sostenere il plasma.

Questa pressione più elevata accorcia il "cammino libero medio" — la distanza media che un atomo può percorrere prima di scontrarsi con una molecola di gas. Queste collisioni possono randomizzare l'angolo di arrivo degli atomi sul substrato, il che può influenzare la microstruttura del film.

Controllo dello spessore del film

Lo spessore del film depositato è una funzione diretta del tempo e della potenza. Mantenendo un tasso di deposizione costante (un plasma e un livello di potenza stabili), lo spessore finale è controllato con precisione dalla durata del processo. Una volta raggiunto lo spessore desiderato, la potenza viene interrotta, il plasma si estingue e la deposizione si ferma.

Comprendere i compromessi

Sebbene potente, lo sputtering è un processo con vantaggi e limitazioni specifici che un professionista tecnico deve comprendere.

Sputtering vs. evaporazione

A differenza dell'evaporazione termica, che può operare in un vuoto molto elevato, la necessità di un gas di processo nello sputtering introduce un potenziale svantaggio. Le molecole di gas possono rimanere intrappolate o assorbite nel film in crescita.

Questa può essere una fonte di contaminazione o può alterare le proprietà strutturali del film, un fattore che deve essere gestito con attenzione.

La sfida dell'uniformità

L'effetto "pista di corsa", dove il bersaglio si erode in modo non uniforme, significa che il materiale non viene sputato uniformemente su tutta la faccia del bersaglio.

Per ottenere un rivestimento altamente uniforme sul substrato, questo effetto viene tipicamente contrastato ruotando il substrato durante la deposizione. Ciò garantisce che tutte le parti del substrato siano esposte in modo uguale al flusso di atomi sputati.

Controllo della deposizione del materiale

Il processo di sputtering offre un eccellente controllo sui tassi di deposizione e può essere utilizzato per una vasta gamma di materiali, comprese leghe e composti. Questa versatilità è una ragione chiave per la sua ampia adozione nella produzione complessa.

Come applicare questo al tuo progetto

La selezione di un bersaglio e dei parametri di processo è interamente guidata dalle proprietà desiderate del tuo film sottile.

- Se il tuo obiettivo principale sono film ad alta purezza: La tua massima priorità deve essere l'approvvigionamento di un bersaglio di sputtering certificato e ad alta purezza e il mantenimento di un ambiente a vuoto eccezionalmente pulito.

- Se il tuo obiettivo principale è uno spessore uniforme: Assicurati che il tuo sistema di sputtering sia dotato di rotazione del substrato per compensare l'intrinseca non uniformità dell'erosione del bersaglio.

- Se il tuo obiettivo principale è una stechiometria specifica per un film composto: Potrebbe essere necessario utilizzare tecniche come lo sputtering reattivo (introducendo un gas reattivo) o il co-sputtering da più bersagli per ottenere la corretta composizione chimica.

In definitiva, considerare il bersaglio di sputtering come la fonte fondamentale del tuo film ti consente di controllare l'intero processo di deposizione con maggiore intuizione e precisione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione primaria | Materiale sorgente per la deposizione fisica da vapore (PVD) di film sottili |

| Processo | Bombardato da ioni per espellere atomi che rivestono un substrato |

| Influenze chiave | Determina la purezza, l'uniformità e le prestazioni del film |

| Forme comuni | Dischi piatti o piastre rettangolari realizzati con materiali ad alta purezza |

| Fattore critico | Purezza e composizione sono fondamentali per la qualità finale del film |

Pronto a ottenere film sottili precisi e di alta qualità per il tuo laboratorio? KINTEK è specializzata in bersagli di sputtering ad alta purezza e attrezzature da laboratorio, garantendo che i tuoi rivestimenti soddisfino gli standard più severi per semiconduttori, ottica e dispositivi medici. Lascia che la nostra esperienza guidi il tuo progetto dalla selezione dei materiali all'ottimizzazione del processo. Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Qual è il metodo utilizzato per la deposizione di film sottili? Una guida a PVD, CVD e ALD

- Qual è il processo di reazione CVD? Una guida passo-passo ai rivestimenti ad alte prestazioni

- Qual è l'apparato di deposizione chimica da vapore? I componenti essenziali per la deposizione di film sottili

- Qual è il ruolo del catalizzatore nel CVD? Sblocca un controllo preciso per la sintesi di nanostrutture

- Cos'è la deposizione di film sottili sotto vuoto? Sblocca proprietà superficiali superiori

- Cosa si intende per processo di sputtering? Una guida alla deposizione di film sottili a livello atomico

- Come viene prodotto il grafene in CVD? Una guida alla sintesi controllata e su larga scala

- Quali sono i diversi tipi di deposizione chimica? Una guida ai metodi di rivestimento a film sottile