Nella sua essenza, la deposizione fisica da fase vapore (PVD) è un processo basato sul vuoto utilizzato per applicare un film eccezionalmente sottile di materiale su una superficie. La tecnica funziona trasformando un materiale sorgente solido in vapore, che quindi viaggia attraverso il vuoto e si condensa sull'oggetto bersaglio, costruendo il rivestimento atomo per atomo. L'intero processo è di natura fisica, il che significa che la chimica fondamentale del materiale di rivestimento non cambia.

Il concetto centrale del PVD è semplice: spostare un materiale da una sorgente a un substrato senza alterarne l'identità chimica. È una trasformazione fisica in tre fasi da solido a vapore e di nuovo a film solido, il tutto condotto in un ambiente ad alto vuoto.

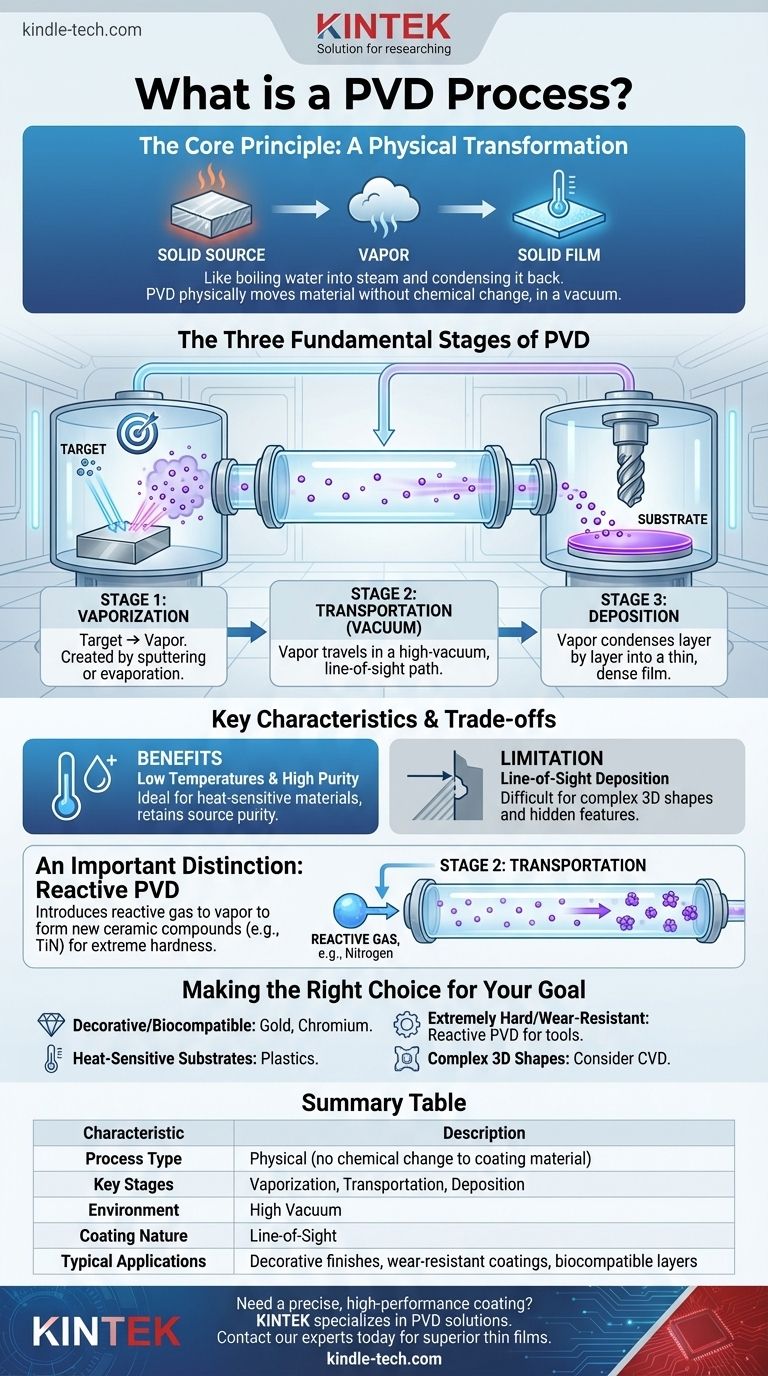

Il Principio Fondamentale: Una Trasformazione Fisica

Il modo più intuitivo per comprendere il PVD è pensare al vapore acqueo. Quando si fa bollire l'acqua, questa si trasforma in vapore (un gas). Quando quel vapore colpisce uno specchio freddo, si condensa nuovamente in un liquido (o brina solida se lo specchio è abbastanza freddo).

Il PVD opera esattamente su questo stesso principio, ma con materiali come titanio, oro o composti ceramici. Il processo sposta fisicamente il materiale, non lo crea chimicamente. Questa è la differenza fondamentale rispetto ad altri metodi come la deposizione chimica da fase vapore (CVD).

Le Tre Fasi Fondamentali del PVD

Ogni processo PVD, indipendentemente dalla tecnologia specifica utilizzata, segue una sequenza chiara in tre passaggi. Questo avviene all'interno di una camera dove l'aria è stata rimossa per creare un alto vuoto.

Fase 1: Vaporizzazione (Creazione della "Nuvola")

Innanzitutto, il materiale sorgente solido, noto come bersaglio (target), deve essere convertito in vapore. Ciò si ottiene bombardandolo con una fonte ad alta energia.

I metodi comuni includono l'evaporazione termica, in cui il materiale viene riscaldato fino a vaporizzare, oppure lo sputtering, in cui il bersaglio viene bombardato con ioni ad alta energia (un plasma), che staccano gli atomi.

Fase 2: Trasporto (Il Viaggio nel Vuoto)

Una volta che gli atomi sono vaporizzati, viaggiano dal bersaglio verso l'oggetto da rivestire (il substrato).

Questo viaggio deve avvenire nel vuoto per impedire agli atomi vaporizzati di collidere con le molecole d'aria. Il vuoto assicura un percorso pulito, diretto e "a linea di vista" dal bersaglio al substrato.

Fase 3: Deposizione (Condensazione in un Film)

Quando la nuvola di vapore del materiale raggiunge il substrato, relativamente più freddo, si condensa e torna allo stato solido.

Questa deposizione avviene strato su strato, spesso atomo per atomo, risultando in un film molto sottile, denso e altamente uniforme sulla superficie del substrato.

Comprendere le Caratteristiche Chiave e i Compromessi

Il PVD viene scelto per motivi specifici, ed è essenziale comprenderne i vantaggi e i limiti.

Il Vantaggio: Basse Temperature ed Elevata Purezza

Poiché il PVD è un processo di trasferimento fisico, può essere eseguito a temperature relativamente basse. Ciò lo rende ideale per rivestire materiali sensibili al calore, come plastiche o alcune leghe, che verrebbero danneggiate da processi chimici ad alta temperatura.

Inoltre, poiché non sono coinvolte reazioni chimiche, il film depositato mantiene l'elevata purezza del materiale sorgente originale.

Il Limite: Deposizione a "Linea di Vista"

Il compromesso più significativo del PVD è la sua natura di deposizione a "linea di vista". Gli atomi vaporizzati viaggiano in linea retta, il che significa che possono rivestire solo le superfici che possono "vedere" dalla sorgente.

Ciò rende difficile rivestire uniformemente forme tridimensionali complesse con superfici interne o caratteristiche nascoste. Gli oggetti devono spesso essere ruotati su dispositivi complessi per garantire una copertura uniforme.

Una Distinzione Importante: PVD Reattivo

Sebbene il PVD standard non comporti cambiamenti chimici, una variazione comune è il PVD Reattivo. In questo metodo, un gas reattivo (come azoto o ossigeno) viene introdotto intenzionalmente nella camera a vuoto.

Questo gas reagisce con gli atomi metallici vaporizzati per formare un nuovo composto—come il nitruro di titanio—che viene quindi depositato sul substrato. Ciò consente la creazione di rivestimenti ceramici estremamente duri e resistenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il PVD non è una soluzione universale. La sua idoneità dipende interamente dal risultato desiderato per il prodotto finale.

- Se la tua priorità principale è una finitura ad alta purezza, decorativa o biocompatibile: Il PVD è un'ottima scelta per applicare materiali come oro, cromo o titanio senza alterarne le proprietà.

- Se la tua priorità principale è rivestire un substrato sensibile al calore: La temperatura relativamente bassa del processo PVD lo rende superiore a molti altri metodi per materiali come le plastiche.

- Se la tua priorità principale è creare un rivestimento estremamente duro e resistente all'usura: Il PVD reattivo è lo standard industriale per la creazione di film ceramici su oggetti come utensili da taglio e componenti industriali.

- Se la tua priorità principale è rivestire uniformemente una forma 3D altamente complessa: Devi considerare attentamente i limiti della linea di vista e potresti dover indagare su processi alternativi come il CVD.

In definitiva, il PVD è uno strumento di ingegneria delle superfici preciso per depositare film ad alte prestazioni in condizioni rigorosamente controllate.

Tabella Riassuntiva:

| Caratteristica PVD | Descrizione |

|---|---|

| Tipo di Processo | Fisico (nessun cambiamento chimico nel materiale di rivestimento) |

| Fasi Chiave | Vaporizzazione, Trasporto, Deposizione |

| Ambiente | Alto Vuoto |

| Natura del Rivestimento | Linea di Vista |

| Applicazioni Tipiche | Finiture decorative, rivestimenti resistenti all'usura, strati biocompatibili |

Hai bisogno di un rivestimento preciso e ad alte prestazioni per i tuoi componenti?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. Sia che tu stia sviluppando nuovi prodotti o ottimizzando un processo di rivestimento, le nostre soluzioni e competenze PVD possono aiutarti a ottenere film sottili superiori con eccellente adesione e purezza.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide e gli obiettivi specifici del tuo laboratorio in materia di rivestimenti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura