Nella sua essenza, un filtro pressa è una macchina altamente efficace per separare i solidi dai liquidi. Funziona pompando una sospensione (una miscela semi-liquida) in una serie di camere e applicando pressione, che forza il liquido a fuoriuscire attraverso un mezzo filtrante, lasciando indietro i solidi disidratati.

Un filtro pressa è un'apparecchiatura a funzionamento discontinuo (batch) che disidrata le sospensioni per produrre una torta solida molto secca e un filtrato liquido limpido. La sua affidabilità ed efficienza lo rendono una tecnologia fondamentale in settori che vanno dall'estrazione mineraria al trattamento delle acque reflue.

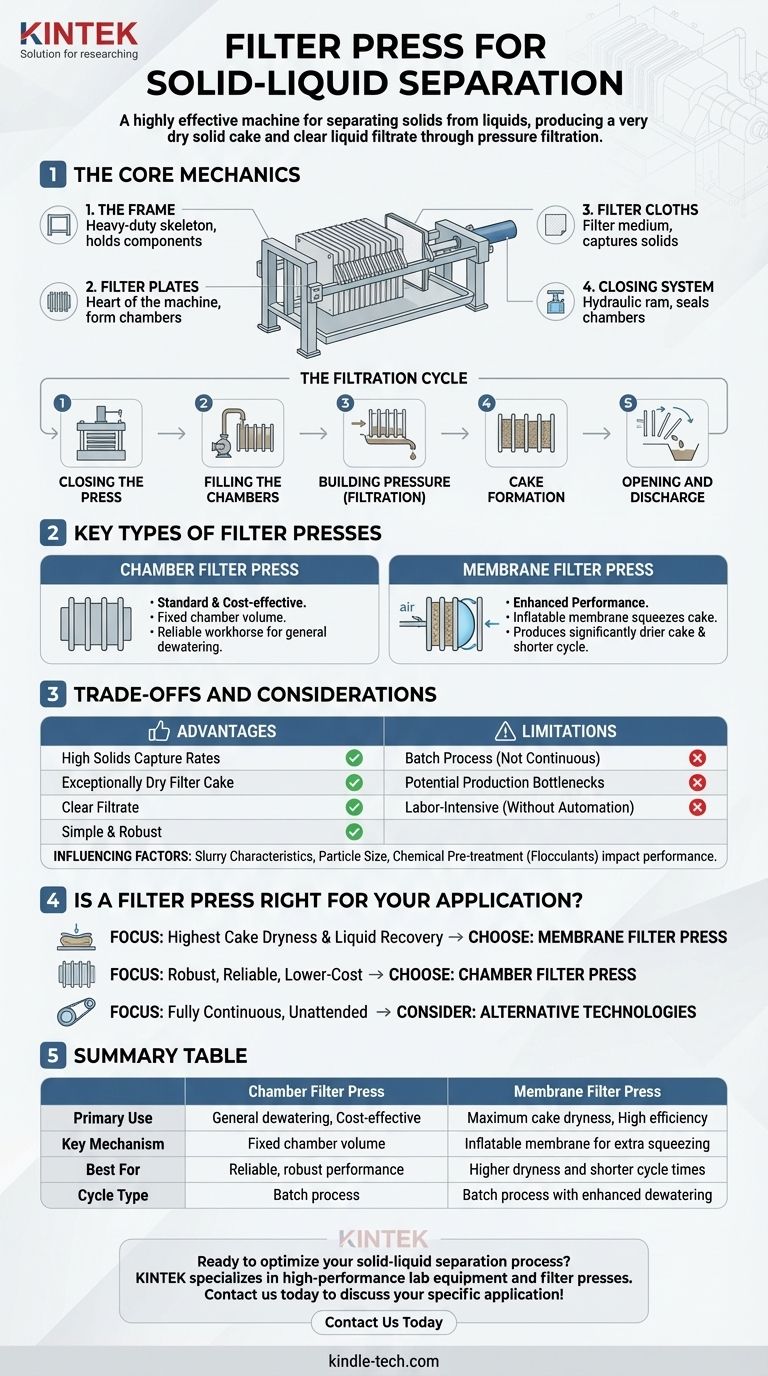

Le Meccaniche Fondamentali di un Filtro Pressa

Per capire come un filtro pressa ottenga una separazione così efficace, è essenziale esaminare i suoi componenti e il ciclo operativo. Funziona su un principio semplice: la filtrazione a pressione.

I Componenti Chiave

Un filtro pressa è costituito da quattro parti principali che lavorano in concerto.

- Il Telaio: È lo scheletro resistente che tiene tutto insieme sotto un'immensa pressione. Comprende il supporto della testa, il supporto della coda e le travi o barre laterali superiori.

- Piastre Filtranti: Sono il cuore della macchina. Una serie di piastre sono allineate per formare un "pacco filtrante", creando camere cave tra di esse dove viene pompata la sospensione.

- Tessuti Filtranti: Un panno è drappeggiato su ciascuna piastra filtrante. Questo è il mezzo filtrante che permette al liquido di passare ma cattura le particelle solide. La trama e il materiale del panno sono fondamentali per le prestazioni.

- Sistema di Chiusura: Un pistone idraulico preme il pacco filtrante insieme con una forza tremenda, sigillando le camere per resistere alle alte pressioni del processo di filtrazione.

Il Ciclo di Filtrazione Passo Dopo Passo

L'operazione segue un ciclo distinto e ripetibile.

- Chiusura della Pressa: Il sistema idraulico si attiva, spingendo le piastre saldamente insieme per creare una tenuta a prova di perdite.

- Riempimento delle Camere: Una pompa inizia ad alimentare la sospensione nella pressa, riempiendo tutte le camere vuote tra le piastre filtranti.

- Aumento della Pressione (Filtrazione): Mentre la pompa continua a funzionare, la pressione all'interno delle camere aumenta. Questa pressione forza il liquido (ora chiamato filtrato) a passare attraverso il tessuto filtrante ed uscire attraverso le porte sulle piastre.

- Formazione della Torta: I solidi vengono lasciati indietro, accumulandosi gradualmente sui tessuti filtranti. Questo accumulo di solidi è noto come torta filtrante. Il ciclo di filtrazione continua fino a quando le camere non sono piene di torta disidratata.

- Apertura e Scarico: Il sistema idraulico si ritrae e le piastre vengono separate una ad una. Le torte filtranti solide e disidratate cadono da tra le piastre in una tramoggia o nastro trasportatore sottostante per lo smaltimento o ulteriore lavorazione.

Tipi Chiave di Filtri Pressa

Sebbene il principio sia lo stesso, una differenza cruciale nel design separa i filtri pressa in due categorie principali, ciascuna adatta a obiettivi diversi.

Filtro Pressa a Camera

Questo è il tipo di pressa standard e più comune. Il volume interno delle camere è fisso. È un cavallo di battaglia affidabile ed economico per una vasta gamma di applicazioni di disidratazione.

Filtro Pressa a Membrana

I filtri pressa a membrana hanno piastre con una superficie flessibile e gonfiabile (la membrana). Dopo il ciclo di filtrazione iniziale, acqua o aria compressa viene pompata dietro la membrana, gonfiandola.

Questa azione strizza la torta filtrante, spremendo fisicamente fuori ancora più liquido. Questo passaggio extra si traduce in una torta significativamente più secca e un tempo di ciclo complessivo più breve.

Comprendere i Compromessi e le Considerazioni

Nessuna tecnologia è perfetta per ogni situazione. Comprendere i vantaggi e i limiti di un filtro pressa è fondamentale per prendere una decisione informata.

I Vantaggi Principali

I filtri pressa sono ampiamente utilizzati perché sono altamente efficaci. I loro principali vantaggi includono alte percentuali di cattura dei solidi, la capacità di produrre una torta filtrante eccezionalmente secca e un filtrato molto limpido. Sono anche meccanicamente semplici e robusti, il che porta ad alta affidabilità.

I Limiti Inerenti

Il limite più significativo è che si tratta di un processo discontinuo (batch), non continuo. Il ciclo deve essere interrotto per scaricare la torta, il che può creare colli di bottiglia nelle linee di produzione continue. Il processo può anche richiedere molta manodopera a meno che non sia automatizzato con caratteristiche come spostatori automatici di piastre e lavatrici per tessuti.

Fattori che Influenzano le Prestazioni

Il successo di un'operazione di filtro pressa dipende fortemente dalle caratteristiche della sospensione lavorata. Fattori come la dimensione delle particelle, la concentrazione dei solidi e l'uso di pretrattamenti chimici (flocculanti) possono influenzare drasticamente la velocità di filtrazione e la secchezza finale della torta.

Il Filtro Pressa è Adatto alla Tua Applicazione?

Scegliere la giusta tecnologia di disidratazione richiede di abbinare le capacità dell'attrezzatura ai tuoi specifici obiettivi operativi.

- Se il tuo obiettivo principale è ottenere la massima secchezza della torta possibile e massimizzare il recupero del liquido: Un filtro pressa a membrana è quasi sempre la scelta superiore grazie alla sua capacità di strizzare la torta.

- Se il tuo obiettivo principale è una soluzione robusta, affidabile e a basso costo per la disidratazione generale: Un filtro pressa a camera standard offre prestazioni eccellenti per una vasta gamma di applicazioni.

- Se il tuo obiettivo principale è un funzionamento completamente continuo e non presidiato: Dovresti esplorare tecnologie alternative come un nastro pressa o una centrifuga, poiché la natura intrinsecamente discontinua di un filtro pressa potrebbe non essere adatta al tuo flusso di lavoro.

In definitiva, il filtro pressa è uno strumento potente e collaudato per ottenere un elevato grado di separazione solido-liquido.

Tabella Riassuntiva:

| Caratteristica | Filtro Pressa a Camera | Filtro Pressa a Membrana |

|---|---|---|

| Uso Principale | Disidratazione generale, soluzione economica | Massima secchezza della torta, alta efficienza |

| Meccanismo Chiave | Volume della camera fisso | Membrana gonfiabile per strizzatura aggiuntiva della torta |

| Ideale Per | Prestazioni affidabili e robuste | Maggiore secchezza e tempi di ciclo più brevi |

| Tipo di Ciclo | Processo discontinuo (Batch) | Processo discontinuo (Batch) con disidratazione potenziata |

Pronto a ottimizzare il tuo processo di separazione solido-liquido? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, inclusi filtri pressa su misura per il tuo settore. Sia che tu abbia bisogno di una pressa a camera affidabile per la disidratazione generale o di una pressa a membrana ad alta efficienza per la massima secchezza, le nostre soluzioni offrono risultati di filtrato limpido e torta secca. Contattaci oggi per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Quali sono le funzioni specifiche degli stampi in grafite nel processo di sinterizzazione per pressatura a caldo sottovuoto? Approfondimenti esperti per la ceramica

- Perché è necessario un controllo preciso di temperatura e pressione per i bossoli combustibili? Garantire l'integrità strutturale

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante la pressatura a caldo? Ottimizzare la sinterizzazione del carburo di boro a 1850°C

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo delle ceramiche LSLBO? Essenziale per elettroliti ad alta densità

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sotto vuoto delle leghe Al-Sc? Garantire precisione e purezza