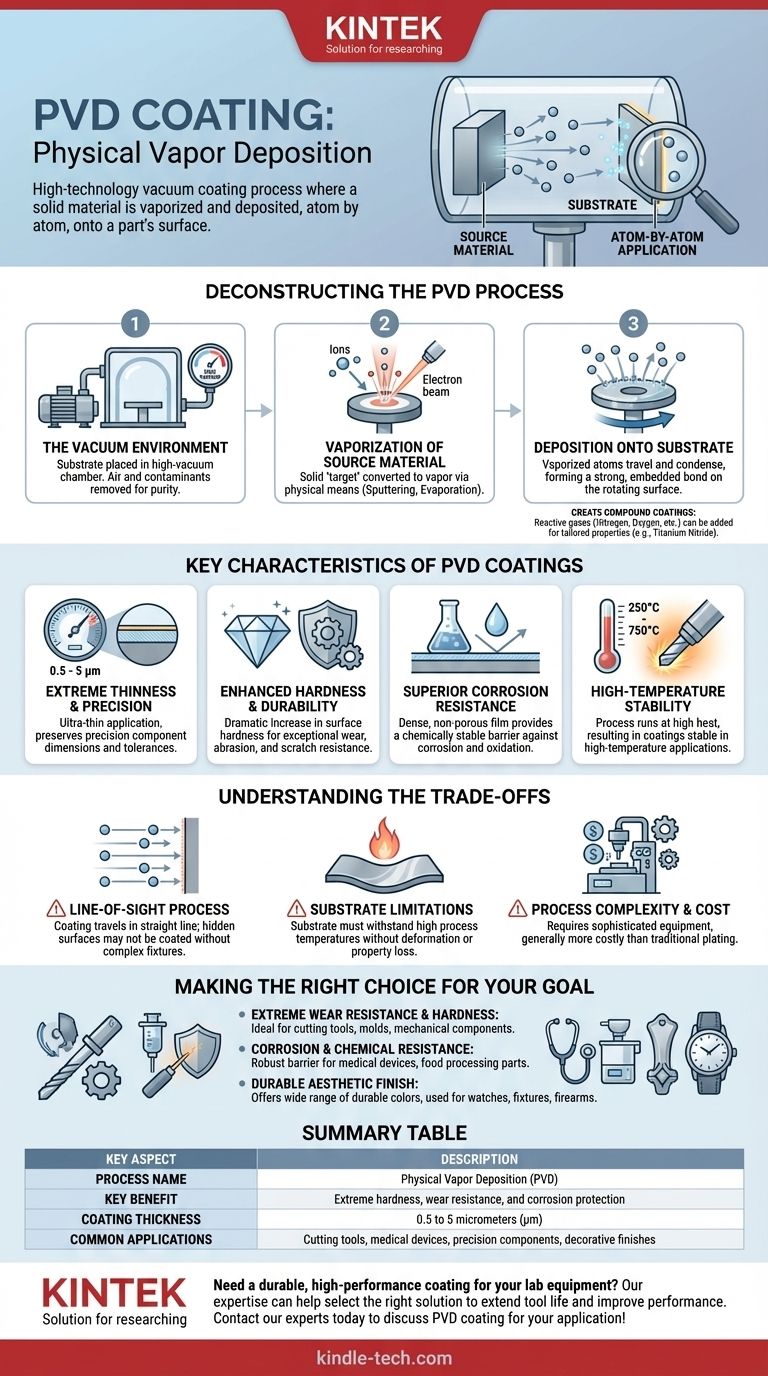

In breve, PVD sta per Deposizione Fisica da Vapore (Physical Vapor Deposition). È un processo di rivestimento sottovuoto ad alta tecnologia in cui un materiale solido viene vaporizzato in una camera a vuoto e depositato, atomo per atomo, sulla superficie di un pezzo. Questo processo forma un rivestimento estremamente sottile, duro e durevole che migliora drasticamente le proprietà fisiche del pezzo.

Il concetto fondamentale del PVD è semplice: prendere un materiale solido, trasformarlo in gas e poi farlo condensare nuovamente in un film solido su un oggetto bersaglio. Questa applicazione atomo per atomo crea uno strato che è fondamentalmente legato alla superficie, fornendo durezza superiore, resistenza all'usura e protezione dalla corrosione.

Scomporre il processo PVD

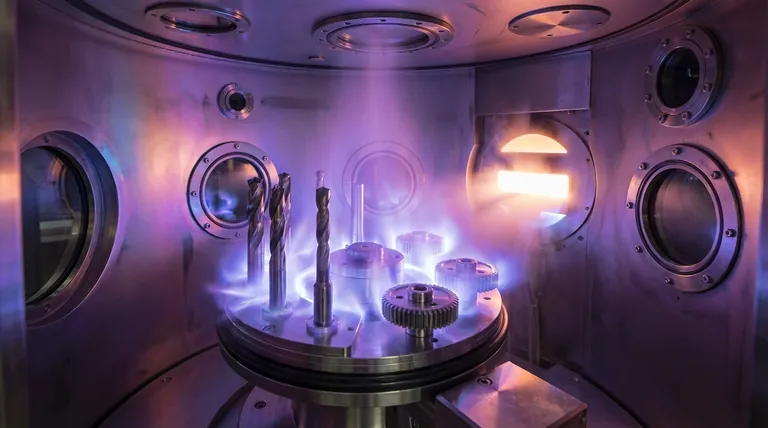

Per comprendere veramente la Deposizione Fisica da Vapore, è meglio suddividerla nelle sue fasi essenziali. L'intero processo avviene all'interno di una camera sigillata ad alto vuoto per garantire la purezza e la qualità del rivestimento finale.

L'ambiente sottovuoto

Innanzitutto, i pezzi da rivestire (noti come substrato) vengono posizionati all'interno della camera. Tutta l'aria viene aspirata per creare un ambiente ad alto vuoto. Questo passaggio è fondamentale perché rimuove eventuali particelle o contaminanti che potrebbero interferire con il processo di rivestimento.

Vaporizzazione del materiale sorgente

Successivamente, il materiale di rivestimento (il bersaglio) viene convertito da solido a vapore. Questa è la parte "Fisica" del nome, poiché utilizza mezzi fisici piuttosto che una reazione chimica.

I metodi comuni includono lo sputtering (bombardamento del bersaglio con ioni ad alta energia) o l'evaporazione (riscaldamento del bersaglio fino a quando i suoi atomi evaporano nella camera).

Deposizione sul substrato

Gli atomi vaporizzati viaggiano attraverso la camera a vuoto e si condensano sul substrato più freddo. Poiché ciò avviene ad alto livello energetico, gli atomi si incorporano nella superficie del pezzo, formando un legame incredibilmente forte.

I pezzi vengono spesso ruotati con cura durante questa fase per garantire che il rivestimento venga applicato in modo uniforme su tutte le superfici necessarie.

Creazione di rivestimenti composti

Per creare proprietà di rivestimento specifiche, possono essere introdotti nella camera gas reattivi come azoto, ossigeno o acetilene. Questi gas reagiscono con il vapore metallico per formare film composti (come il Nitruro di Titanio), adattando le caratteristiche finali del rivestimento.

Caratteristiche chiave dei rivestimenti PVD

Il PVD è scelto per la sua capacità di conferire significativi miglioramenti prestazionali a una superficie. Questi miglioramenti sono il risultato diretto delle caratteristiche uniche del processo.

Sottigliezza ed estrema precisione

I rivestimenti PVD sono straordinariamente sottili, tipicamente tra 0,5 e 5 micrometri (μm). Ciò significa che possono essere applicati a componenti di precisione senza alterarne le dimensioni o le tolleranze.

Durezza e durata migliorate

Il vantaggio principale del PVD è un drammatico aumento della durezza superficiale. Ciò crea una resistenza eccezionale all'usura, all'abrasione e ai graffi, prolungando significativamente la vita di utensili e componenti.

Resistenza superiore alla corrosione e agli agenti chimici

Il film depositato è denso e non poroso, creando una barriera chimicamente stabile. Ciò protegge il substrato sottostante dalla corrosione, dall'ossidazione e dagli attacchi chimici.

Stabilità alle alte temperature

Il processo stesso si svolge ad alte temperature (da 250°C a 750°C), con conseguente formazione di un rivestimento che rimane stabile e funziona bene in applicazioni ad alta temperatura, come gli utensili da taglio.

Comprendere i compromessi

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Un processo a "linea di vista"

Il materiale di rivestimento vaporizzato viaggia in linea retta. Ciò significa che se una superficie è nascosta o bloccata, non verrà rivestita. Questo limite richiede attrezzature e rotazioni complesse per coprire forme intricate e rende difficile rivestire i canali interni.

Limitazioni del materiale del substrato

Le alte temperature richieste durante il processo PVD possono essere dannose per alcuni materiali. I substrati devono essere in grado di sopportare queste temperature senza deformarsi, fondere o perdere le loro proprietà fondamentali.

Complessità e costo del processo

Il PVD richiede attrezzature sofisticate e costose, comprese camere a vuoto e fonti di energia elevate. Ciò lo rende un processo più costoso rispetto ai metodi di placcatura tradizionali, tipicamente riservato ad applicazioni ad alte prestazioni in cui i suoi vantaggi giustificano l'investimento.

Fare la scelta giusta per il tuo obiettivo

La scelta del PVD dipende interamente dalle prestazioni che devi ottenere.

- Se la tua attenzione principale è sulla resistenza all'usura estrema e sulla durezza: il PVD è una scelta leader nel settore per utensili da taglio, stampi e componenti meccanici soggetti a uso intensivo.

- Se la tua attenzione principale è sulla resistenza alla corrosione e agli agenti chimici: il PVD fornisce una barriera inerte robusta ideale per dispositivi medici, attrezzature per la lavorazione alimentare e parti esposte ad ambienti aggressivi.

- Se la tua attenzione principale è una finitura estetica durevole: il PVD offre un'ampia gamma di colori con una finitura molto più durevole della vernice o della placcatura tradizionale, spesso utilizzata per orologi, apparecchi e armi da fuoco.

In definitiva, la Deposizione Fisica da Vapore è uno strumento ingegneristico preciso utilizzato per costruire una superficie migliore, atomo per atomo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Nome del processo | Deposizione Fisica da Vapore (PVD) |

| Vantaggio principale | Durezza estrema, resistenza all'usura e protezione dalla corrosione |

| Spessore del rivestimento | Da 0,5 a 5 micrometri (µm) |

| Applicazioni comuni | Utensili da taglio, dispositivi medici, componenti di precisione, finiture decorative |

Hai bisogno di un rivestimento durevole e ad alte prestazioni per le tue attrezzature o componenti di laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per laboratori. La nostra esperienza nelle tecnologie di miglioramento delle superfici può aiutarti a selezionare la giusta soluzione di rivestimento per estendere la vita e migliorare le prestazioni dei tuoi strumenti e pezzi critici.

Contatta oggi i nostri esperti per discutere come il rivestimento PVD può avvantaggiare la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto