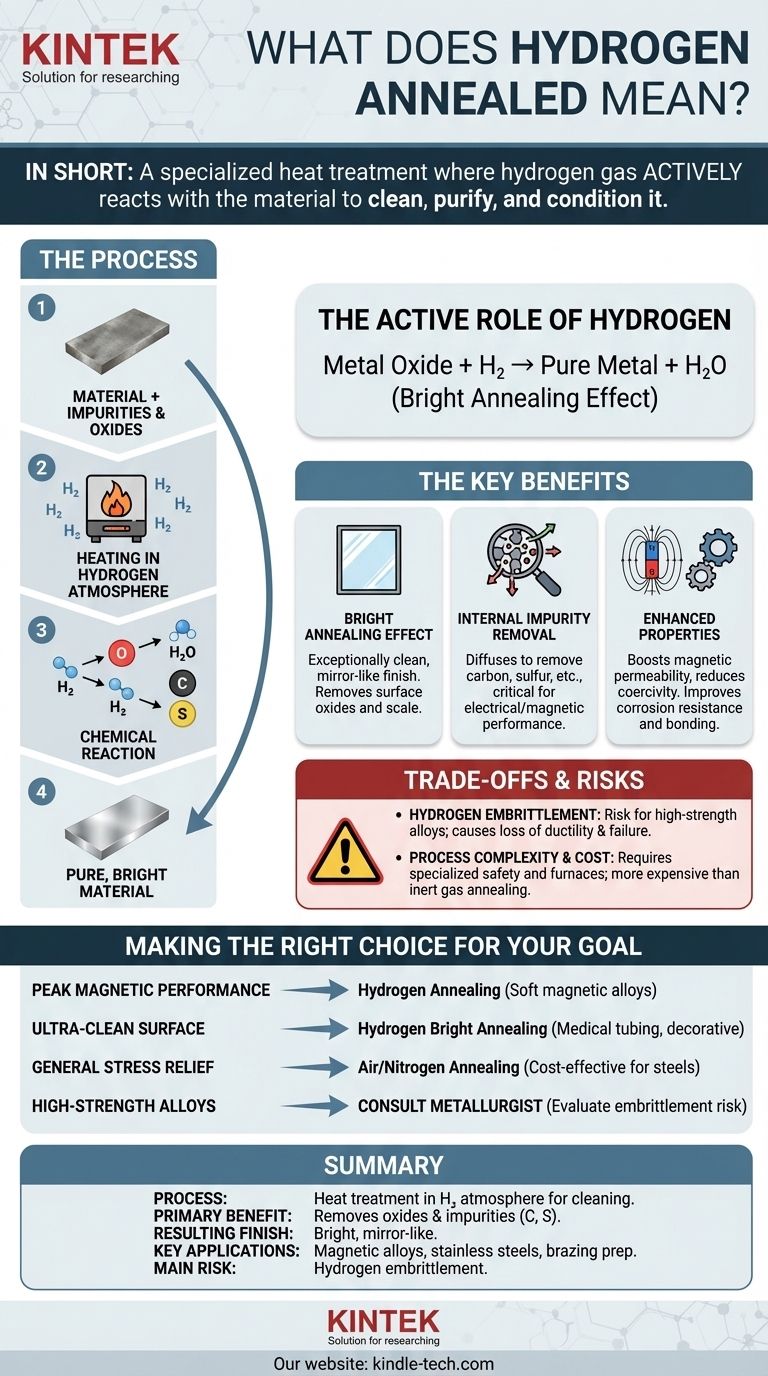

In breve, la ricottura in idrogeno è un processo di trattamento termico specializzato in cui un materiale viene riscaldato in un'atmosfera controllata contenente gas idrogeno. A differenza di altre atmosfere che sono meramente protettive, l'idrogeno reagisce attivamente con il materiale, fungendo da agente chimico per pulire la sua superficie e rimuovere le impurità. Questo ruolo "attivo" è ciò che rende il processo unico e potente per applicazioni specifiche.

La ricottura in idrogeno non riguarda solo il riscaldamento di un materiale; è un processo di purificazione e condizionamento chimico. Utilizza le proprietà reattive dell'idrogeno per raggiungere un livello di pulizia e qualità microstrutturale spesso irraggiungibile con altri metodi di ricottura.

I Fondamentali: Ricottura in Atmosfera Controllata

Cos'è la Ricottura?

La ricottura è un processo di trattamento termico fondamentale nella scienza dei materiali. Comporta il riscaldamento di un materiale a una temperatura specifica, il mantenimento a tale temperatura e quindi il raffreddamento lento.

Questo processo altera la microstruttura interna del materiale. Gli obiettivi primari sono alleviare le tensioni interne, aumentare la morbidezza e la duttilità (la capacità di essere modellato) e affinare la struttura dei grani.

La Necessità di un'Atmosfera

Quando i metalli vengono riscaldati ad alte temperature, reagiscono prontamente con l'ossigeno nell'aria. Questa reazione, chiamata ossidazione, forma uno strato di scaglia o ossido sulla superficie.

Per prevenire ciò, la ricottura viene spesso eseguita in un'atmosfera controllata. Una scelta comune è un gas inerte come l'azoto o l'argon, che semplicemente sposta l'ossigeno e protegge il materiale.

Il Ruolo dell'Idrogeno: Da Protettivo ad Attivo

L'Idrogeno come Agente Riducente

È qui che la ricottura in idrogeno diverge. L'idrogeno non è un gas inerte; è un potente agente riducente. Ciò significa che strappa attivamente gli atomi di ossigeno da altre molecole.

Quando una parte metallica calda presenta ossidi esistenti sulla sua superficie, il gas idrogeno reagirà con essi, convertendo gli ossidi metallici in metallo puro e creando vapore acqueo (Ossido metallico + H₂ → Metallo puro + H₂O).

L'Effetto della "Ricottura Lucida"

Questa azione di pulizia chimica si traduce in una finitura superficiale eccezionalmente pulita, lucida e spesso a specchio. Per questo motivo il processo è spesso chiamato ricottura lucida in idrogeno.

Pulisce efficacemente la superficie del materiale a livello molecolare, un risultato che la lucidatura meccanica spesso non può ottenere senza introdurre nuove tensioni superficiali.

Rimozione delle Impurità Interne

I benefici dell'idrogeno si estendono sotto la superficie. Può diffondersi nel metallo e reagire con altre impurità non metalliche, in particolare carbonio e zolfo.

Questa purificazione è fondamentale per alcune applicazioni, poiché queste impurità possono ostacolare le prestazioni elettriche o magnetiche.

Applicazioni e Benefici Chiave

Miglioramento delle Proprietà Magnetiche

Per i materiali magnetici dolci come l'acciaio elettrico, il permalloy e il mu-metal, le prestazioni sono direttamente legate alla purezza e a una struttura cristallina priva di stress.

La ricottura in idrogeno è fondamentale per queste leghe. Rimuovendo impurità come carbonio e ossigeno che "bloccano" le pareti dei domini magnetici, aumenta drasticamente la permeabilità magnetica e riduce la coercitività, rendendoli molto più efficienti in trasformatori, sensori e schermature magnetiche.

Miglioramento degli Acciai Inossidabili

Nella produzione di acciaio inossidabile, in particolare gradi ad alta purezza utilizzati in applicazioni mediche o semiconduttori, la ricottura in idrogeno fornisce una superficie incontaminata e passiva.

Questa finitura ricotta lucida è altamente resistente alla corrosione e non richiede decapaggio acido secondario o lucidatura, che possono introdurre contaminanti.

Preparazione per Incollaggio e Brasatura

Poiché produce una superficie atomicamente pulita e priva di ossidi, la ricottura in idrogeno è un eccellente passaggio preparatorio per la brasatura, la sigillatura metallo-ceramica e altri processi di incollaggio. La superficie pulita consente una bagnatura superiore e un giunto più forte e affidabile.

Comprendere i Compromessi e i Rischi

Il Pericolo dell'Infragilimento da Idrogeno

Il rischio principale associato a questo processo è l'infragilimento da idrogeno. In alcuni materiali, in particolare acciai ad alta resistenza, titanio e alcune leghe di nichel, singoli atomi di idrogeno possono diffondersi nel metallo.

Questi atomi interrompono il reticolo cristallino del metallo, causando una significativa perdita di duttilità e portando a un cedimento prematuro e catastrofico sotto carico. La corretta selezione del materiale e il controllo del processo sono assolutamente fondamentali per evitarlo.

Complessità e Costo del Processo

L'idrogeno è altamente infiammabile e richiede forni specializzati con protocolli di sicurezza avanzati. Ciò rende la ricottura in idrogeno un processo più complesso e costoso rispetto alla ricottura all'aria o con gas inerti.

La decisione di utilizzarlo è quindi guidata da applicazioni in cui i suoi unici benefici di pulizia chimica giustificano il costo e il rischio aggiuntivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando decidi se la ricottura in idrogeno è necessaria, il tuo obiettivo finale è il fattore più importante.

- Se il tuo obiettivo principale è la massima prestazione magnetica: Per le leghe magnetiche dolci utilizzate in componenti elettronici sensibili, la ricottura in idrogeno è spesso il requisito standard del settore.

- Se il tuo obiettivo principale è una superficie ultra-pulita e passiva: Per tubi di grado medicale, raccordi ad alta purezza o parti decorative, la ricottura lucida in idrogeno fornisce una finitura superiore senza lavorazioni secondarie.

- Se il tuo obiettivo principale è l'eliminazione delle tensioni per acciai per uso generale: Un processo più semplice che utilizza aria o un'atmosfera di azoto è quasi sempre più conveniente e sicuro.

- Se stai lavorando con leghe ad alta resistenza o esotiche: Devi consultare un metallurgista per valutare il grave rischio di infragilimento da idrogeno prima di specificare questo processo.

In definitiva, la ricottura in idrogeno è uno strumento di precisione utilizzato quando le prestazioni di un materiale dipendono criticamente dalla sua purezza chimica e dalle condizioni superficiali.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Trattamento termico in atmosfera di idrogeno per la pulizia chimica. |

| Beneficio Primario | Rimuove gli ossidi superficiali e le impurità interne come carbonio e zolfo. |

| Finitura Risultante | Superficie lucida, a specchio ("Ricottura Lucida"). |

| Applicazioni Chiave | Leghe magnetiche dolci, acciai inossidabili ad alta purezza, preparazione alla brasatura. |

| Rischio Principale | Infragilimento da idrogeno in alcune leghe ad alta resistenza. |

Hai bisogno di ottenere purezza e prestazioni superiori dei materiali?

KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusa la ricottura in idrogeno. La nostra esperienza garantisce che i materiali del tuo laboratorio, dalle leghe magnetiche dolci agli acciai inossidabili ad alta purezza, raggiungano la finitura superficiale, le proprietà magnetiche e l'integrità strutturale ottimali richieste per applicazioni critiche.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature e i nostri materiali di consumo da laboratorio possono soddisfare le tue specifiche esigenze di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- A cosa serve un forno ad atmosfera? Ottenere un trattamento termico preciso e privo di contaminazioni

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Come possiamo creare un ambiente riducente? Padroneggia i Metodi per un Controllo Chimico Preciso

- Qual è la funzione di un forno di sinterizzazione ad alta resistenza in atmosfera di idrogeno? Essenziale per i bersagli di molibdeno

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Come influisce un forno ad atmosfera ad alta temperatura sulle ceramiche Si-O-C? Controlla il tuo ambiente di pirolisi

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Perché è necessario argon ad alta purezza per la lavorazione dell'acciaio 12Kh18N10T? Proteggi l'integrità della tua superficie e l'affidabilità dei dati