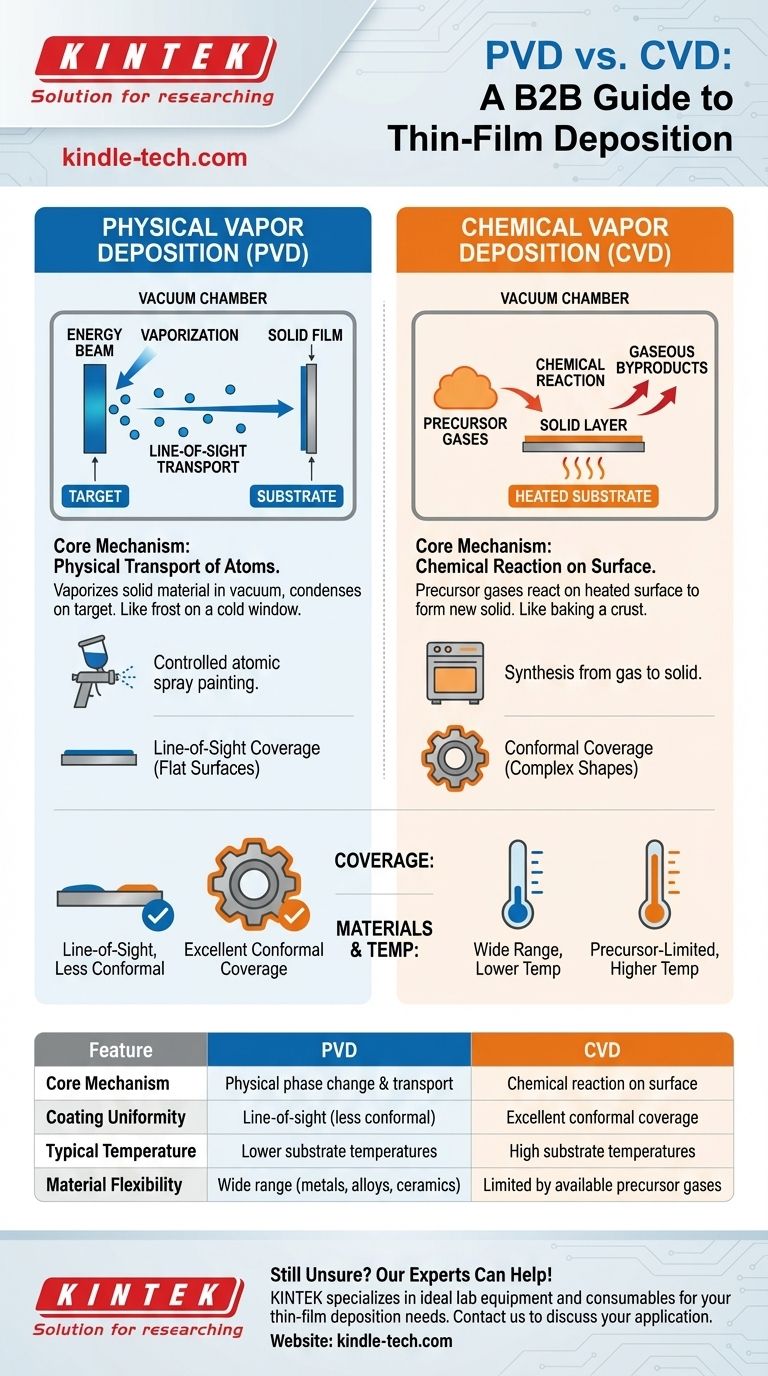

In sostanza, la deposizione fisica da vapore (PVD) e la deposizione chimica da vapore (CVD) sono due metodi distinti per applicare film sottili ad alte prestazioni su una superficie. La PVD è un processo fisico in cui un materiale solido viene vaporizzato sottovuoto e condensato su un bersaglio, molto simile a come il vapore acqueo forma brina su una finestra fredda. Al contrario, la CVD è un processo chimico in cui gas precursori vengono introdotti in una camera e reagiscono su una superficie riscaldata per formare uno strato solido interamente nuovo, lasciando dietro di sé sottoprodotti gassosi.

La differenza fondamentale risiede nel modo in cui il materiale di rivestimento arriva e si forma sulla superficie. La PVD trasporta fisicamente gli atomi da una sorgente al substrato, mentre la CVD utilizza reazioni chimiche da gas precursori per far crescere un nuovo strato direttamente sul substrato stesso.

Il Meccanismo Centrale: Fisico contro Chimico

Per comprendere veramente quale processo utilizzare, è necessario cogliere le loro differenze fondamentali nel funzionamento. Il nome di ciascun processo è l'indizio più importante.

Come funziona la PVD: un trasferimento a linea di vista

La deposizione fisica da vapore è fondamentalmente un processo di cambiamento di fase. Trasporta materiale da una sorgente solida a un film solido sul tuo pezzo.

Il processo prevede il posizionamento di un materiale sorgente solido (il "bersaglio") e del componente da rivestire (il "substrato") all'interno di una camera a vuoto. Una fonte di alta energia, come un fascio di elettroni o il bombardamento ionico, vaporizza gli atomi dal bersaglio. Questi atomi vaporizzati viaggiano in linea retta attraverso il vuoto e si condensano sul substrato, formando un film solido sottile.

Pensala come una forma altamente controllata di verniciatura a spruzzo a livello atomico. La "vernice" (atomi vaporizzati) riveste solo le superfici che può vedere dalla sorgente.

Come funziona la CVD: costruzione di uno strato dal gas

La deposizione chimica da vapore è un processo di sintesi. Non si limita a spostare materiale; crea un nuovo materiale solido sulla superficie del substrato attraverso una reazione chimica.

In questo metodo, uno o più gas precursori volatili vengono introdotti in una camera a vuoto contenente il substrato riscaldato. Il calore fornisce l'energia necessaria per innescare una reazione chimica o la decomposizione dei gas direttamente sulla superficie calda. Questa reazione forma il rivestimento solido desiderato e produce sottoprodotti gassosi, che vengono poi pompati fuori dalla camera.

Questo è più analogo alla cottura di una crosta su un pezzo di pane. Gli ingredienti (gas) circondano l'intera parte e la crosta (rivestimento) si forma ovunque la superficie sia abbastanza calda.

Comprendere i compromessi

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale sia più adatto a un risultato specifico. Il meccanismo centrale di ciascun processo crea vantaggi e svantaggi distinti.

Copertura Conforme: Il Vantaggio CVD

Poiché i gas precursori nella CVD possono fluire e circondare un componente, il rivestimento risultante è altamente conforme. Ciò significa che può rivestire uniformemente forme complesse e tridimensionali, comprese le superfici interne e le geometrie intricate.

Deposizione a Linea di Vista: La Realtà della PVD

La PVD è un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta, il che significa che ha difficoltà a rivestire sottosquadri, angoli acuti o canali interni senza una complessa rotazione del pezzo. Ciò lo rende ideale per rivestire superfici più piatte.

Vincoli di Materiale e Temperatura

I processi CVD sono limitati ai materiali per i quali esistono gas precursori adatti, stabili e volatili. Inoltre, tipicamente richiede temperature del substrato molto elevate per guidare le reazioni chimiche, il che può danneggiare i materiali sensibili.

La PVD, d'altra parte, può depositare una vasta gamma di materiali, inclusi metalli puri, leghe e ceramiche, che non hanno precursori gassosi. Sebbene la sorgente sia molto calda, il substrato può spesso essere mantenuto a una temperatura inferiore rispetto ai processi CVD tradizionali.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnica di deposizione corretta richiede l'allineamento delle capacità del processo con il tuo obiettivo ingegneristico primario.

- Se la tua attenzione principale è rivestire uniformemente una forma complessa e 3D: La CVD è la scelta superiore grazie alla sua eccellente copertura conforme.

- Se la tua attenzione principale è depositare un metallo puro, una lega o una ceramica dura su una superficie relativamente piana: La PVD offre un eccellente controllo e flessibilità dei materiali.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura: Dovrebbe essere studiato un processo PVD a bassa temperatura o una variante specializzata come la CVD potenziata al plasma (PECVD).

Comprendere la differenza fondamentale tra queste due potenti tecniche — trasporto fisico rispetto a reazione chimica — è il primo passo per selezionare il processo ottimale per il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo Centrale | Cambiamento di fase e trasporto fisico | Reazione chimica sulla superficie |

| Uniformità del Rivestimento | Linea di vista (meno conforme) | Eccellente copertura conforme |

| Temperatura Tipica | Temperature del substrato più basse | Temperature del substrato elevate |

| Flessibilità dei Materiali | Ampia gamma (metalli, leghe, ceramiche) | Limitata dai gas precursori disponibili |

Ancora incerto se PVD o CVD sia giusto per il tuo progetto? I nostri esperti di KINTEK possono aiutarti a navigare in queste decisioni complesse. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per le tue specifiche esigenze di deposizione di film sottili. Contatta oggi il nostro team per discutere della tua applicazione e scoprire come le nostre soluzioni possono migliorare le capacità ed efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la funzione principale di un reattore MOCVD orizzontale? Ottenere una crescita cristallina singola di InGaN di precisione

- Cos'è il processo CVD e i dettagli? Una guida alla tecnologia di deposizione chimica da vapore

- Quali funzioni svolgono i materiali isolanti ceramici in un reattore CVD? Miglioramento della stabilità termica e meccanica

- Quale ruolo svolge un forno a resistenza nel rivestimento di tantalio CVD? Padroneggia la precisione termica nei sistemi CVD

- Quali sono i vantaggi dell'MCVD? Ottieni purezza e precisione ineguagliabili nella fabbricazione di fibre ottiche

- Cos'è la tecnica di deposizione fisica da vapore? Una guida ai rivestimenti a film sottile ad alte prestazioni

- Quale metodo viene utilizzato per la deposizione di film sottili? Una guida alle tecniche PVD vs. CVD

- Cos'è la deposizione chimica da vapore in chimica? Una guida alla deposizione di film sottili ad alte prestazioni