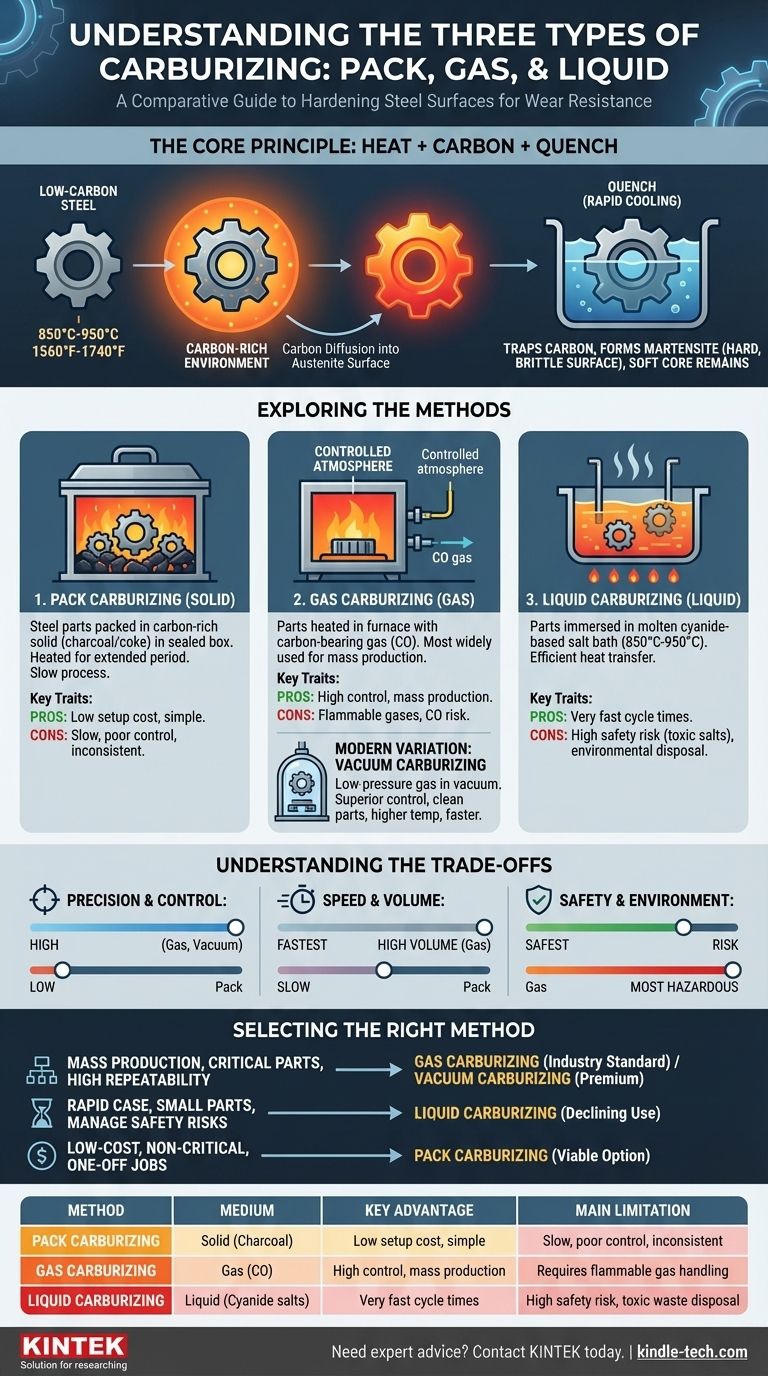

In pratica, esistono tre metodi primari di carburazione basati sul mezzo utilizzato per introdurre il carbonio nell'acciaio: carburazione a pacco (solido), carburazione a gas (gas) e carburazione liquida (liquido). Ogni processo prevede il riscaldamento dell'acciaio in presenza di un materiale ricco di carbonio, consentendo agli atomi di carbonio di diffondersi nella superficie. La vera tempra, tuttavia, avviene solo dopo che il componente è stato raffreddato rapidamente (quenching), il che blocca il carbonio diffuso nella struttura cristallina dell'acciaio.

Sebbene tutti i metodi di carburazione mirino a creare una superficie dura e resistente all'usura su un nucleo più morbido e duttile, la scelta del metodo è una decisione ingegneristica critica. Richiede di bilanciare la necessità di controllo del processo, costo, volume di produzione e significative considerazioni sulla sicurezza.

Il Principio Fondamentale: Come Funziona la Carburazione

Diffusione del Carbonio ad Alta Temperatura

La carburazione è un processo di trattamento termico eseguito su acciai a basso tenore di carbonio. Le parti vengono riscaldate ad alta temperatura, tipicamente tra 850°C e 950°C (1560°F e 1740°F), all'interno di un ambiente ricco di carbonio.

A questa temperatura elevata, la struttura cristallina dell'acciaio cambia in austenite, che ha un'alta solubilità per il carbonio. Ciò consente agli atomi di carbonio dall'ambiente circostante di diffondersi nella superficie della parte.

Il Ciclo di Tempra e Indurimento

Il solo processo di diffusione arricchisce la superficie di carbonio; non la rende dura. Dopo che la parte ha assorbito la quantità desiderata di carbonio alla profondità richiesta, viene raffreddata rapidamente, o temprata.

Questo rapido raffreddamento intrappola gli atomi di carbonio nella struttura dell'acciaio, creando una fase molto dura e fragile nota come martensite sulla superficie. Il nucleo, che ha un contenuto di carbonio inferiore, rimane più morbido e tenace, risultando in un componente con eccellente resistenza all'usura e durata a fatica.

Esplorando i Metodi Primari di Carburazione

La differenza fondamentale tra i tre principali tipi di carburazione risiede nella fonte del carbonio, sia essa solida, gassosa o liquida.

1. Carburazione a Pacco (Mezzo Solido)

Questo è il metodo più antico e semplice. Le parti in acciaio vengono confezionate in una scatola d'acciaio sigillata, circondate da un composto solido ricco di carbonio, tipicamente carbone o coke mescolato con un attivatore come il carbonato di bario.

La scatola viene riscaldata in un forno per un periodo prolungato, consentendo al monossido di carbonio gassoso generato dal composto di trasferire il carbonio all'acciaio. Questo metodo è lento e offre un controllo limitato sulla profondità dello strato e sulla concentrazione di carbonio.

2. Carburazione a Gas (Mezzo Gassoso)

La carburazione a gas è il metodo più utilizzato nell'industria moderna grazie al suo controllo di processo e all'idoneità per la produzione di massa. Le parti vengono riscaldate in un forno con un'atmosfera strettamente controllata.

Viene introdotto un gas contenente carbonio (un gas "endotermico") ricco di monossido di carbonio (CO). Questo gas funge da fonte primaria per il carbonio che si diffonde nell'acciaio. Gestendo con precisione la composizione del gas, la temperatura e il tempo, gli ingegneri possono ottenere profondità di strato altamente consistenti e prevedibili.

Una Variazione Moderna: Carburazione Sottovuoto

La carburazione sottovuoto, nota anche come "carburazione a bassa pressione", è una forma avanzata di carburazione a gas. Il processo inizia riscaldando le parti sottovuoto per pulire la superficie. Successivamente, un gas idrocarburico puro come l'acetilene o il propano viene introdotto a bassa pressione.

Questo metodo offre un controllo superiore, produce parti eccezionalmente pulite e consente temperature di processo ancora più elevate, il che può ridurre i tempi di ciclo. Elimina completamente il rischio di ossidazione superficiale.

3. Carburazione Liquida (Mezzo Liquido)

In questo metodo, le parti in acciaio vengono immerse in un bagno fuso di sale ricco di carbonio, tipicamente un composto a base di cianuro, operante a 850°C-950°C.

La carburazione liquida è molto veloce grazie all'efficiente trasferimento di calore dal liquido alle parti metalliche. Può produrre uno strato duro in un tempo molto più breve rispetto alla carburazione a pacco o a gas. Tuttavia, l'uso di sali di cianuro tossici presenta significativi rischi per la sicurezza e sfide ambientali per lo smaltimento.

Comprendere i Compromessi

La scelta di un metodo di carburazione implica la navigazione di una serie di compromessi tra precisione, costo e sicurezza. Nessun singolo metodo è universalmente superiore.

Precisione e Controllo

La carburazione sottovuoto e a gas offre il più alto grado di controllo. I controlli computerizzati del forno consentono una gestione precisa del potenziale di carbonio, garantendo risultati ripetibili per componenti critici come ingranaggi e cuscinetti.

La carburazione liquida offre una buona uniformità ma un controllo meno dinamico sul gradiente di carbonio rispetto ai processi a gas. La carburazione a pacco offre il minor controllo ed è soggetta a risultati incoerenti.

Velocità, Costo e Volume

Per la produzione ad alto volume, la carburazione a gas è spesso la soluzione più conveniente, bilanciando produttività e controllo.

La carburazione liquida offre i tempi di ciclo più rapidi, il che può essere vantaggioso per parti più piccole, ma i costi elevati associati alla manipolazione e allo smaltimento dei sali pericolosi devono essere presi in considerazione.

La carburazione a pacco ha un basso costo di installazione iniziale ed è utile per lavori unici o componenti molto grandi dove la costruzione di un forno ad atmosfera controllata è impraticabile.

Sicurezza e Impatto Ambientale

Questo è un fattore di differenziazione critico. La carburazione liquida è di gran lunga la più pericolosa a causa dell'estrema tossicità dei sali di cianuro utilizzati. Richiede rigorosi protocolli di sicurezza e una gestione specializzata dei rifiuti.

La carburazione a gas comporta la manipolazione di gas infiammabili e il rischio di avvelenamento da monossido di carbonio, richiedendo una robusta ventilazione e interblocchi di sicurezza. La carburazione sottovuoto è la più sicura, poiché opera in una camera sigillata ed elimina i rischi associati a un'atmosfera ricca di CO.

Selezione del Metodo Giusto per la Tua Applicazione

La tua scelta deve essere guidata dai requisiti specifici del componente e dal tuo ambiente di produzione.

- Se il tuo obiettivo primario è la produzione di massa di parti critiche con alta ripetibilità: La carburazione a gas è lo standard industriale, con la carburazione sottovuoto che è la scelta premium per la massima qualità e pulizia.

- Se il tuo obiettivo primario è l'indurimento rapido per parti di piccole e medie dimensioni e puoi gestire i rischi per la sicurezza: La carburazione liquida offre una velocità ineguagliabile, ma il suo utilizzo sta diminuendo a causa di preoccupazioni ambientali e di sicurezza.

- Se il tuo obiettivo primario è un trattamento a basso costo per parti non critiche o lavori singoli: La carburazione a pacco è un'opzione valida, sebbene tecnicamente inferiore, che svolge il lavoro senza attrezzature complesse.

In definitiva, comprendere i punti di forza e di debolezza di ogni metodo di carburazione ti consente di selezionare il processo che offre le prestazioni richieste a un costo e un rischio accettabili.

Tabella Riassuntiva:

| Metodo | Mezzo | Vantaggio Chiave | Limitazione Principale |

|---|---|---|---|

| Carburazione a Pacco | Solido (Carbone) | Basso costo di installazione, semplice | Lento, scarso controllo, risultati incoerenti |

| Carburazione a Gas | Gas (CO) | Alto controllo, ideale per la produzione di massa | Richiede la manipolazione di gas infiammabili |

| Carburazione Liquida | Liquido (Sali di cianuro) | Tempi di ciclo molto rapidi | Alto rischio per la sicurezza, smaltimento di rifiuti tossici |

Hai bisogno di consigli esperti sulla scelta del metodo di carburazione giusto per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. Il nostro team può aiutarti a scegliere il processo di trattamento termico ottimale per ottenere una durezza superiore, resistenza all'usura e longevità dei componenti. Contattaci oggi per discutere le tue esigenze specifiche e migliorare l'efficienza della tua produzione!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio