Nella compoundazione bivite, le materie prime vengono trasformate in un compound plastico uniforme e funzionale attraverso una serie di fasi strettamente controllate. Le fasi fondamentali sono alimentazione, fusione, trasporto, miscelazione, degasaggio e, infine, estrusione del prodotto omogeneizzato. Ogni fase avviene in una zona specifica del cilindro dell'estrusore, dettata dalla configurazione degli elementi a vite rotanti.

In sostanza, la compoundazione bivite non è solo miscelazione; è un processo termodinamico e meccanico altamente ingegnerizzato. Utilizza elementi a vite configurati con precisione per controllare la trasformazione degli input grezzi in un materiale finale con proprietà specifiche e ripetibili.

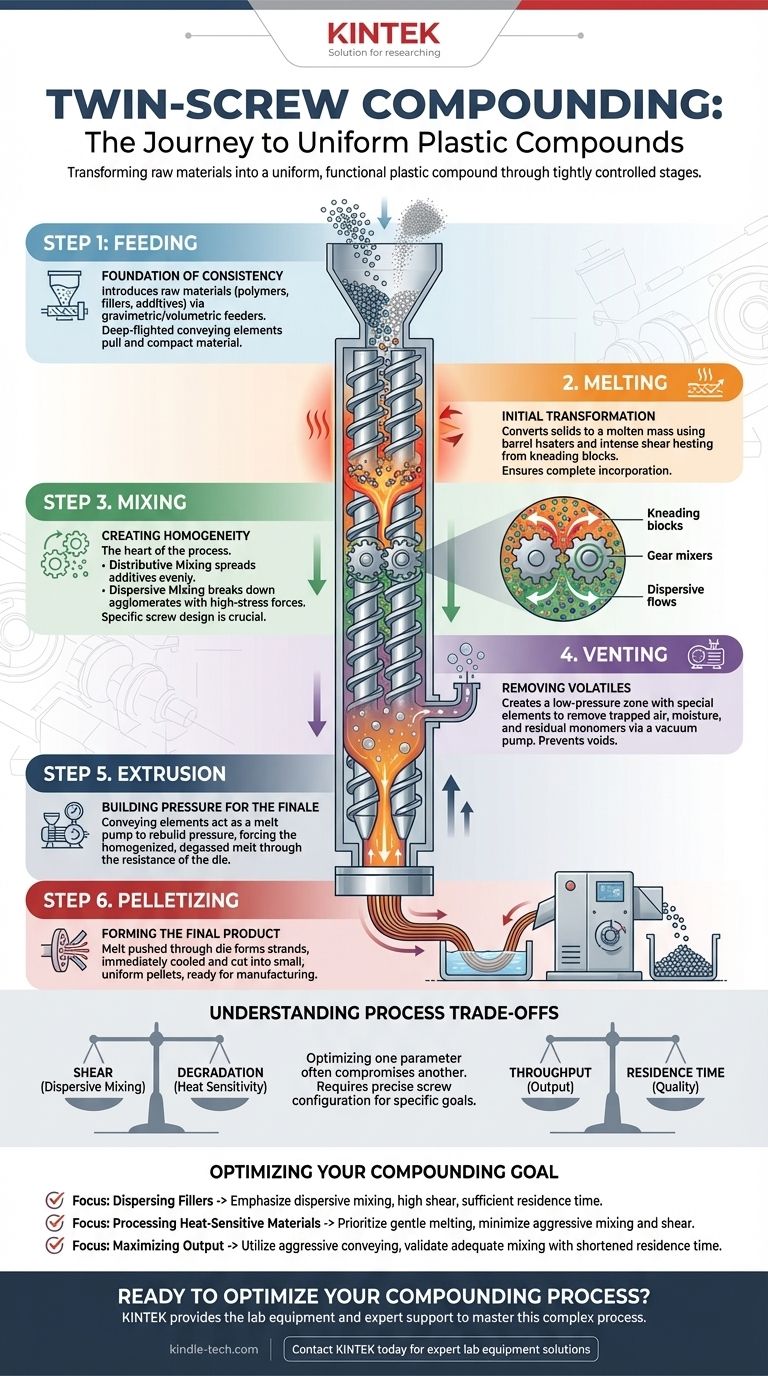

Un Viaggio Attraverso il Cilindro dell'Estrusore

Il processo di compoundazione può essere visualizzato come un viaggio che le materie prime compiono dalla tramoggia alla filiera. Ogni sezione delle viti gemelle è progettata per eseguire un compito specifico per far progredire questa trasformazione.

Fase 1: Alimentazione - Le Fondamenta della Coerenza

Il processo inizia introducendo le materie prime—polimeri, cariche e additivi—nella gola di alimentazione dell'estrusore. Questo viene tipicamente eseguito con un dosatore gravimetrico, che dosa i materiali in base al peso per la massima precisione, o un dosatore volumetrico, che dosa in base al volume.

Una velocità di alimentazione costante e stabile è imprescindibile per produrre un compound di qualità. I primi elementi a vite sono progettati come sezioni di trasporto a passo profondo che aspirano il materiale dalla gola di alimentazione e iniziano a compattarlo.

Fase 2: Fusione - La Trasformazione Iniziale

Una volta trasportato in avanti, il materiale entra nella zona di fusione. La fusione è ottenuta attraverso due meccanismi principali: la conduzione termica dalle pareti riscaldate del cilindro e, cosa più importante, il riscaldamento per taglio (shear heating) generato dall'azione meccanica delle viti.

I blocchi di impastamento (kneading blocks) o altri elementi specializzati creano intense forze di taglio, convertendo rapidamente i pellet o la polvere di polimero solido in uno stato fuso. Questa fase è fondamentale per garantire che tutti i componenti siano incorporati in un'unica massa fusa.

Fase 3: Miscelazione - Creare Omogeneità

Questo è il cuore del processo di compoundazione. Dopo la fusione, il materiale è sottoposto a una miscelazione intensa per garantire che tutti gli ingredienti siano distribuiti uniformemente. Esistono due tipi di miscelazione:

- Miscelazione Distributiva: Questo processo diffonde uniformemente le particelle di additivo attraverso la matrice polimerica, come mescolare zucchero nell'acqua. Assicura che non ci siano aree ricche di additivi o ricche di polimero.

- Miscelazione Dispersiva: Questo processo applica forze di stress elevate per rompere gli agglomerati (grumi) di additivi, come pigmenti o cariche, nelle loro particelle primarie. I blocchi di impastamento con spaziature strette sono eccellenti per la dispersione.

La scelta e la sequenza degli elementi di miscelazione nella configurazione della vite determinano la qualità finale del compound.

Fase 4: Degasaggio - Rimozione dei Volatili Indesiderati

Molti processi di compoundazione richiedono una fase di degasaggio o devolatilizzazione. Questa sezione dell'estrusore è progettata con elementi a vite speciali che creano una zona di bassa pressione.

Questa caduta di pressione consente ai volatili indesiderati—come aria intrappolata, umidità o monomeri residui—di essere estratti dal flusso di massa fusa da una pompa a vuoto. Questo passaggio è fondamentale per prevenire vuoti nel prodotto finale e migliorare le proprietà del materiale.

Fase 5: Estrusione - Creazione di Pressione per il Finale

Dopo la zona di degasaggio a bassa pressione, le viti devono nuovamente aumentare la pressione nella massa fusa. Ciò si ottiene con un'ultima serie di elementi di trasporto che agiscono come una pompa per la massa fusa.

Questa pressione è necessaria per forzare il polimero fuso omogeneizzato e degasato attraverso la resistenza del componente finale: la filiera.

Fase 6: Pellettizzazione - Formare il Prodotto Finale

L'ultimo passaggio è l'estrusione, dove la massa fusa pressurizzata viene spinta attraverso una piastra filiera, che contiene uno o più piccoli orifizi. Questo forma filamenti continui di plastica, spesso chiamati "spaghetti".

Questi filamenti vengono immediatamente raffreddati, tipicamente in un bagno d'acqua o con uno spruzzo d'acqua, e poi tagliati in piccoli pellet da un gruppo di coltelli rotanti. Questi pellet sono il prodotto finale vendibile, pronto per essere utilizzato in processi di produzione successivi come lo stampaggio a iniezione o l'estrusione di profili.

Comprendere i Compromessi

Il processo di compoundazione è un costante atto di bilanciamento. Ottimizzare un parametro spesso significa scendere a compromessi su un altro.

Taglio (Shear) vs. Degradazione

Le forze di taglio elevate sono eccellenti per la miscelazione dispersiva, ma generano anche calore significativo. Per i polimeri sensibili al calore o al taglio, un taglio eccessivo può causare la scissione delle catene e degradare il peso molecolare e le proprietà fisiche del materiale.

Portata (Throughput) vs. Tempo di Permanenza (Residence Time)

Aumentare la velocità della vite aumenterà la produzione (throughput) della macchina. Tuttavia, ciò riduce anche il tempo di permanenza—la quantità di tempo che il materiale trascorre all'interno dell'estrusore. Tempi di permanenza più brevi possono portare a una fusione incompleta, una miscelazione insufficiente o un degasaggio inadeguato, compromettendo la qualità del prodotto.

L'Importanza della Configurazione della Vite

Non esiste un'unica configurazione "corretta" della vite. La disposizione, il tipo e la lunghezza di ciascun elemento (trasporto, impastamento, miscelazione) sono altamente personalizzati per una specifica formulazione e il risultato desiderato. Un design ottimizzato per disperdere il nerofumo sarà fondamentalmente diverso da uno progettato per miscelare delicatamente un biopolimero sensibile al taglio.

Applicare Queste Conoscenze al Tuo Obiettivo di Compoundazione

Il tuo obiettivo specifico detta come dovresti dare priorità e configurare queste fasi.

- Se la tua attenzione principale è la dispersione di cariche difficili: Il tuo processo deve enfatizzare la fase di miscelazione dispersiva con blocchi di impastamento ad alto taglio e garantire un tempo di permanenza sufficiente.

- Se la tua attenzione principale è la lavorazione di materiali sensibili al calore: La configurazione della tua vite dovrebbe privilegiare una fusione e un trasporto delicati, utilizzando elementi di miscelazione meno aggressivi per minimizzare il riscaldamento per taglio e prevenire la degradazione.

- Se la tua attenzione principale è massimizzare la produzione: Utilizzerai elementi di trasporto aggressivi e velocità della vite più elevate, ma dovrai verificare che il tempo di permanenza ridotto consenta ancora una miscelazione e una devolatilizzazione adeguate per soddisfare gli standard di qualità.

Comprendere queste singole fasi ti trasforma da operatore di macchina a ingegnere di processo, dandoti il potere di risolvere i problemi e controllare veramente le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Fase | Funzione Chiave | Attrezzatura/Elemento Chiave |

|---|---|---|

| 1. Alimentazione | Introduzione delle materie prime (polimero, cariche, additivi) | Dosatore Gravimetrico/Volumetrico, Elementi a Vite di Trasporto |

| 2. Fusione | Trasformazione dei solidi in massa fusa tramite calore e taglio | Riscaldatori del Cilindro, Blocchi di Impastamento |

| 3. Miscelazione | Distribuzione e dispersione uniforme degli additivi per l'omogeneità | Blocchi di Impastamento, Elementi di Miscelazione |

| 4. Degasaggio | Rimozione dei volatili indesiderati (aria, umidità) | Porta di Degasaggio, Pompa a Vuoto |

| 5. Estrusione | Aumento della pressione per spingere la massa fusa attraverso la filiera | Elementi a Vite di Trasporto |

| 6. Pellettizzazione | Formazione e taglio della massa fusa in pellet uniformi | Piastra Filiera, Bagno d'Acqua, Pellettizzatore |

Pronto a ottimizzare il tuo processo di compoundazione e ottenere proprietà dei materiali superiori?

Il controllo preciso offerto dalla compoundazione bivite è fondamentale per sviluppare compound plastici ad alte prestazioni. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e il supporto esperto di cui hai bisogno per padroneggiare questo processo complesso.

Sia che tu stia disperdendo cariche difficili, lavorando con polimeri sensibili al calore o mirando a massimizzare la produzione, le nostre soluzioni sono personalizzate per soddisfare le tue specifiche sfide di laboratorio. Lascia che ti aiutiamo a configurare le attrezzature e i processi giusti per garantire risultati coerenti e di alta qualità.

Contatta KINTEK oggi stesso per discutere i tuoi obiettivi di compoundazione e scoprire come la nostra esperienza nelle attrezzature da laboratorio può guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

Domande frequenti

- Qual è il processo di stampaggio a iniezione passo dopo passo? Una guida alla produzione di massa

- Qual è il processo di produzione della gomma stampata? Stampaggio a iniezione, a compressione o a trasferimento?

- Qual è il processo di coestrusione multistrato? Ingegnerizzare materiali compositi ad alte prestazioni

- Quali sono i diversi tipi di miscelazione della gomma? Scegli il metodo giusto per la tua scala di produzione

- A cosa serve la vulcanizzazione? Sblocca la forza e la durabilità della gomma

- Quali sono gli svantaggi di un laminatoio a 4 rulli? Controllo limitato della forma e difetti sui bordi

- Qual è la funzione del mescolatore a cilindri? Ottenere mescole di gomma e polimeri perfettamente omogenee

- Quali finissaggi vengono eseguiti utilizzando la tecnica della calandratura? Ottenere alta brillantezza, goffratura e altro ancora