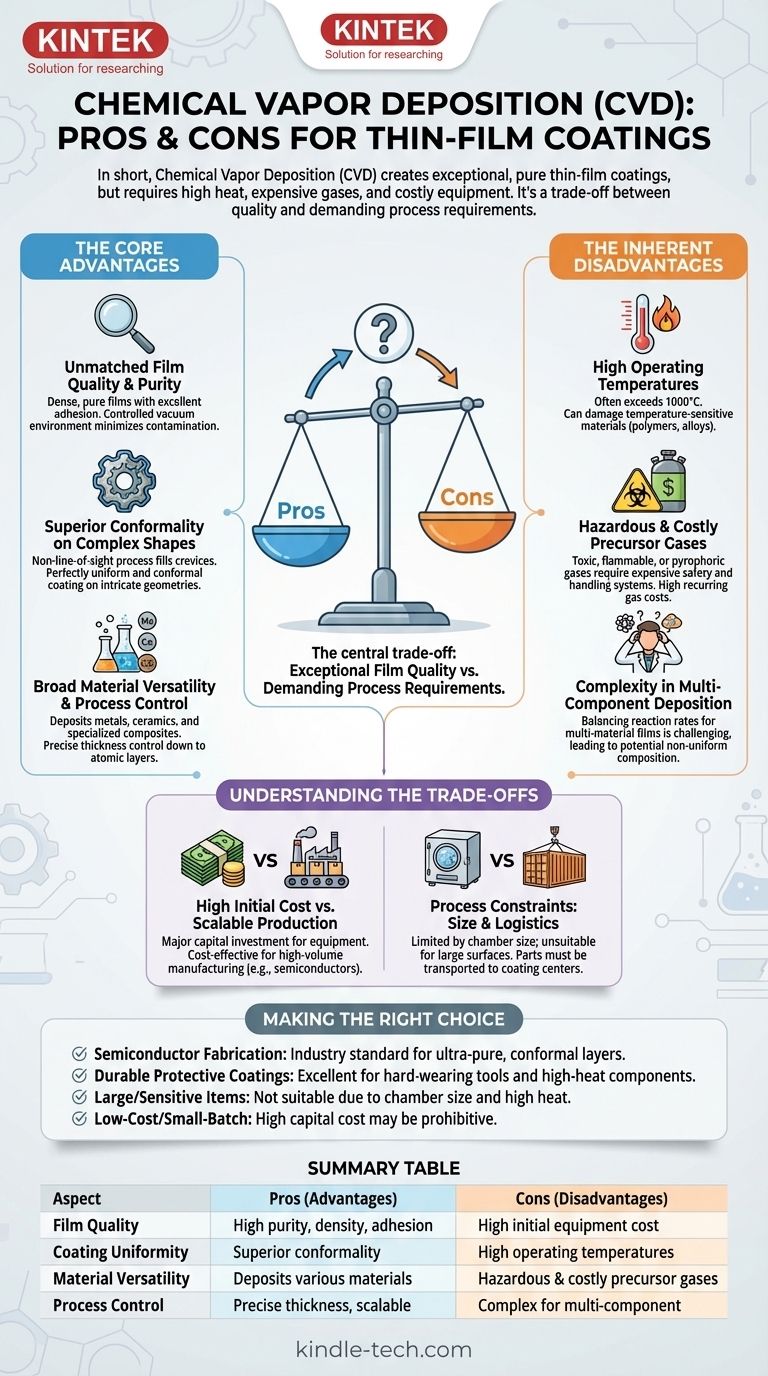

In sintesi, la deposizione chimica da fase vapore (CVD) è un metodo superiore per produrre rivestimenti a film sottile eccezionalmente puri, uniformi e durevoli, anche su superfici complesse. Tuttavia, i suoi vantaggi sono bilanciati da inconvenienti significativi, tra cui le alte temperature operative che possono danneggiare materiali sensibili, l'uso di gas precursori potenzialmente pericolosi e costosi e gli elevati costi iniziali delle attrezzature.

Il compromesso centrale della CVD è la scelta tra una qualità del film eccezionale e i rigorosi requisiti di processo che essa comporta. È il gold standard per le applicazioni che possono tollerare alte temperature e giustificare l'investimento, ma è impraticabile per substrati sensibili alla temperatura o operazioni su piccola scala a basso budget.

I Vantaggi Fondamentali della CVD

La deposizione chimica da fase vapore non è una singola tecnica, ma una famiglia di processi basati su un principio potente: costruire un film solido dagli atomi utilizzando reazioni chimiche da una fase gassosa. Questa base le conferisce diversi vantaggi distinti.

Qualità e Purezza del Film Senza Pari

La CVD eccelle nella creazione di film densi, puri e con eccellente adesione al substrato.

Poiché il processo utilizza gas precursori altamente purificati in un ambiente sottovuoto controllato, le fonti di contaminazione sono ridotte al minimo. I film risultanti sono spesso vicini alla loro densità teorica e mostrano una purezza eccezionale.

Conformità Superiore su Forme Complesse

Uno dei vantaggi più significativi della CVD è la sua natura non a linea di vista.

Immagina di provare a verniciare una complessa parte di motore con una bomboletta spray (un processo a linea di vista); inevitabilmente mancherai punti nelle fessure e sul lato posteriore. La CVD, tuttavia, è più simile a riempire la camera con un vapore che condensa uniformemente su ogni singola superficie esposta.

Ciò le consente di depositare un rivestimento perfettamente uniforme e conforme su geometrie intricate, all'interno di canali e su componenti di forma irregolare, un'impresa impossibile per molti altri metodi di deposizione.

Ampia Versatilità dei Materiali e Controllo del Processo

La natura chimica della CVD la rende incredibilmente versatile. Modificando i gas precursori, gli operatori possono depositare una vasta gamma di materiali, inclusi metalli, ceramiche e compositi altamente specializzati.

Ciò consente una messa a punto delle proprietà del film per applicazioni specifiche, come elevata durezza, resistenza alla corrosione o caratteristiche elettriche specifiche. Il processo fornisce anche un controllo preciso sullo spessore del film, fino a un singolo strato atomico, il che è fondamentale per la produzione di semiconduttori ed elettronica avanzata.

Gli Svantaggi Intrinseci della CVD

Le stesse reazioni chimiche che conferiscono alla CVD la sua potenza introducono anche le sue limitazioni principali. Queste sfide ruotano spesso attorno al calore, alla sicurezza dei materiali e alla complessità del processo.

Alte Temperature Operative

I processi CVD tradizionali spesso richiedono temperature molto elevate, a volte superiori a 1000°C, per fornire l'energia termica necessaria per scomporre i gas precursori e avviare la reazione chimica sulla superficie del substrato.

Questo calore elevato può danneggiare o distruggere materiali sensibili alla temperatura, come polimeri o alcune leghe metalliche, limitando gravemente i tipi di substrati che possono essere rivestiti. Sebbene esistano varianti a temperatura più bassa come la CVD potenziata al plasma (PECVD), esse introducono le proprie complessità.

Gas Precursori Pericolosi e Costosi

I gas utilizzati nella CVD sono spesso tossici, infiammabili o piroforici (si incendiano a contatto con l'aria). Ciò richiede sistemi sofisticati e costosi di sicurezza, manipolazione e abbattimento dei gas di scarico, il che aumenta il costo complessivo e la complessità operativa.

Inoltre, i gas speciali ad alta purezza richiesti possono rappresentare una spesa ricorrente significativa, specialmente per i materiali avanzati.

Complessità nella Deposizione Multi-Componente

Sebbene la CVD sia eccellente per depositare materiali singoli, creare film con più componenti (ad esempio, leghe specifiche) può essere difficile.

Ogni gas precursore ha la propria velocità di reazione e le proprie caratteristiche di deposizione. La co-deposizione di più materiali richiede un bilanciamento perfetto di queste variabili, il che può rappresentare una sfida significativa di ingegneria chimica, a volte con conseguente composizione non uniforme.

Comprendere i Compromessi

Scegliere la CVD richiede una chiara comprensione delle sue implicazioni pratiche e finanziarie. La decisione raramente riguarda il buono contro il cattivo, ma piuttosto quale insieme di compromessi si allinea con gli obiettivi del tuo progetto.

Costo Iniziale Elevato vs. Produzione Scalabile

I sistemi CVD rappresentano un investimento di capitale importante. La camera a vuoto, i sistemi di erogazione dei gas, gli elementi riscaldanti e le apparecchiature di sicurezza sono costosi.

Tuttavia, per la produzione ad alto volume, la CVD può diventare molto conveniente. Le sue elevate velocità di deposizione, la scalabilità e l'alto rendimento significano che il costo per unità può essere piuttosto basso una volta effettuato l'investimento iniziale, rendendola un punto fermo in settori come la fabbricazione di semiconduttori.

Vincoli di Processo: Dimensioni e Logistica

La CVD è limitata dalle dimensioni fisiche della camera a vuoto. Ciò la rende impraticabile per rivestire superfici molto grandi.

Inoltre, il processo viene quasi sempre eseguito presso un centro di rivestimento specializzato, il che significa che i pezzi devono essere spediti, smontati in singoli componenti per il rivestimento e poi riassemblati. Questo onere logistico non è adatto a tutte le applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione dovrebbero essere la guida definitiva per decidere se utilizzare la CVD.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori: La CVD è uno standard del settore perché la sua capacità di creare strati ultra-puri, ultra-sottili e perfettamente conformi non è negoziabile.

- Se il tuo obiettivo principale è creare rivestimenti protettivi durevoli: La CVD è un'ottima scelta per rivestire utensili resistenti o componenti di motori che possono resistere ad alte temperature, poiché produce film densi e altamente aderenti.

- Se il tuo obiettivo principale è rivestire oggetti di grandi dimensioni o materiali sensibili alla temperatura: Devi cercare alternative, poiché i limiti di dimensione della camera della CVD e i requisiti di calore elevato la rendono inadatta.

- Se il tuo obiettivo principale è la R&S a basso costo o la produzione in piccoli lotti: L'elevata spesa in conto capitale di un sistema CVD può essere proibitiva e altri metodi potrebbero offrire un migliore ritorno sull'investimento.

In definitiva, la selezione di una tecnologia di deposizione consiste nell'allineare le capacità del processo con le esigenze non negoziabili del tuo progetto.

Tabella Riassuntiva:

| Aspetto | Pro (Vantaggi) | Contro (Svantaggi) |

|---|---|---|

| Qualità del Film | Elevata purezza, densità ed eccellente adesione | Costo elevato delle attrezzature iniziali |

| Uniformità del Rivestimento | Conformità superiore su forme complesse | Alte temperature operative |

| Versatilità dei Materiali | Deposita vari materiali (metalli, ceramiche) | Gas precursori pericolosi e costosi |

| Controllo del Processo | Controllo preciso dello spessore, scalabile per la produzione | Complesso per la deposizione multi-componente |

Pronto a Ottenere Rivestimenti a Film Sottile Superiori con Precisione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di deposizione chimica da fase vapore. Che tu sia impegnato nella fabbricazione di semiconduttori, nella creazione di rivestimenti protettivi durevoli o nella ricerca di materiali avanzati, le nostre soluzioni offrono la purezza, l'uniformità e le prestazioni eccezionali richieste dal tuo laboratorio.

Contattaci oggi stesso per discutere come la nostra esperienza nella CVD può migliorare l'efficienza del tuo processo e i risultati dei materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura