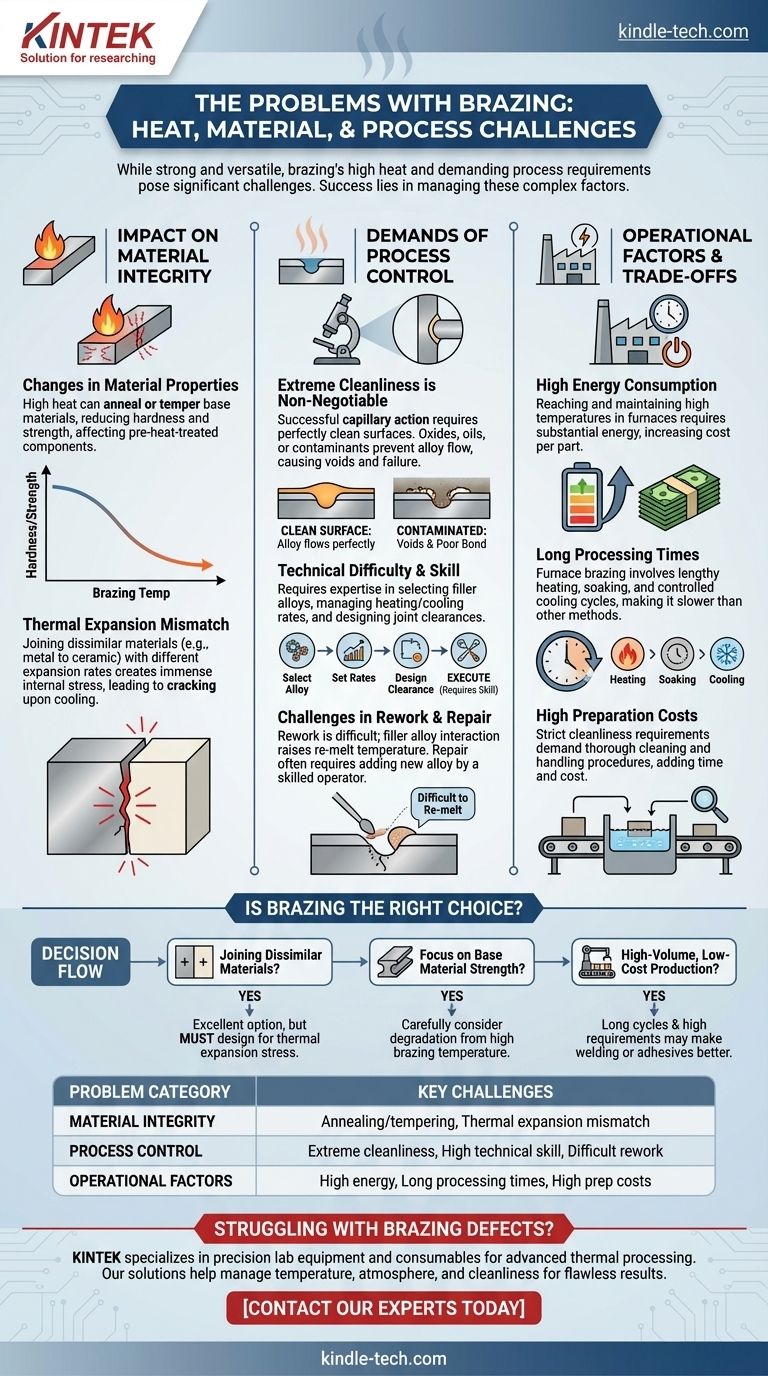

Sebbene sia un metodo di giunzione eccezionalmente forte e versatile, i problemi principali della brasatura ruotano attorno al suo elevato calore, che può alterare negativamente i materiali di base, e ai suoi rigorosi requisiti di processo, che necessitano di estrema pulizia e abilità tecnica per evitare difetti. Ulteriori sfide sorgono quando si uniscono materiali dissimili a causa delle differenze di espansione termica.

La sfida fondamentale della brasatura non è la resistenza del giunto finito, ma la gestione della complessa interazione tra calore, materiali e controllo del processo. Il successo dipende dalla considerazione di questi fattori nella progettazione e nell'esecuzione.

L'impatto sull'integrità del materiale di base

Le alte temperature richieste per la brasatura, sebbene inferiori alla saldatura, sono comunque abbastanza significative da alterare fondamentalmente le parti che si stanno unendo. Questa è una considerazione critica in qualsiasi applicazione ingegneristica.

Cambiamenti nelle proprietà dei materiali

Il calore necessario per fondere la lega di brasatura può ricottura o rinvenire i materiali di base, riducendone la durezza e la resistenza. Questo è uno svantaggio significativo se i componenti fanno affidamento su un trattamento termico precedente per le loro proprietà meccaniche.

Discrepanza nell'espansione termica

Quando si uniscono materiali dissimili, come una ceramica a un metallo, ogni materiale si espande e si contrae a un ritmo diverso quando viene riscaldato e raffreddato. Questa espansione differenziale crea un'enorme sollecitazione interna che può fessurare il materiale più debole o compromettere il giunto durante il raffreddamento.

Le esigenze del controllo di processo

La brasatura non è un processo indulgente. A differenza del fissaggio meccanico, richiede una preparazione ed esecuzione meticolose per ottenere un giunto solido e affidabile.

L'estrema pulizia è non negoziabile

La brasatura si basa sull'azione capillare per attirare il metallo d'apporto fuso nel giunto. Questo fenomeno funziona solo su superfici perfettamente pulite. Qualsiasi ossido, olio o contaminante impedirà alla lega di fluire e legarsi, provocando vuoti e un giunto fallito.

Difficoltà tecnica e abilità

Una brasatura corretta richiede un alto grado di comprensione tecnica. La scelta della lega d'apporto corretta, la gestione delle velocità di riscaldamento e raffreddamento e la progettazione del giunto con il gioco appropriato sono tutte variabili critiche che richiedono competenza.

Sfide nella rilavorazione e riparazione

Se un giunto saldobrasato presenta un difetto, non può essere semplicemente rifuso in posizione. Durante il processo iniziale, la lega d'apporto interagisce con i metalli di base, spesso aumentandone la temperatura di rifusione. Una riparazione di successo di solito richiede l'aggiunta di una piccola quantità di nuova lega all'area difettosa, un compito che richiede un operatore esperto.

Comprendere i compromessi

Oltre alle sfide tecniche, la brasatura comporta significative considerazioni operative che possono renderla più complessa o costosa rispetto ai metodi alternativi.

Elevato consumo energetico

Raggiungere e mantenere le temperature di brasatura, spesso in un forno sottovuoto o a atmosfera controllata, richiede una notevole quantità di energia. Ciò influisce direttamente sul costo per pezzo.

Lunghi tempi di lavorazione

La brasatura a forno, un metodo comune per giunti di alta qualità, comporta cicli lunghi per il riscaldamento, la permanenza alla temperatura e il raffreddamento controllato. Ciò lo rende un processo più lento rispetto a molte tecniche di saldatura o assemblaggio meccanico.

Alti costi di preparazione

Il rigoroso requisito di pulizia implica che i pezzi devono essere sottoposti a procedure di pulizia e manipolazione approfondite prima di entrare nel processo di brasatura, aggiungendo tempo e costi al flusso di lavoro di produzione.

La brasatura è la scelta giusta per la vostra applicazione?

Per decidere se la brasatura è l'approccio corretto, valutate le sue sfide rispetto al vostro obiettivo ingegneristico primario.

- Se il vostro obiettivo principale è unire materiali dissimili (come metallo e ceramica): La brasatura è un'ottima opzione, ma dovete progettare il giunto per accogliere o mitigare lo stress derivante dalla discrepanza di espansione termica.

- Se il vostro obiettivo principale è mantenere la resistenza del materiale di base: Dovete considerare attentamente se la temperatura di brasatura richiesta degraderà inaccettabilmente le proprietà trattate termicamente del materiale.

- Se il vostro obiettivo principale è la produzione ad alto volume e a basso costo: I lunghi tempi di ciclo e gli elevati requisiti di processo della brasatura possono rendere più adatti altri metodi, come la saldatura o gli adesivi.

In definitiva, i limiti della brasatura sono gestibili quando vengono compresi e pianificati fin dall'inizio.

Tabella riassuntiva:

| Categoria del problema | Sfide chiave |

|---|---|

| Integrità del materiale | Ricottura/tempra dei metalli di base, discrepanza di espansione termica nei materiali dissimili |

| Controllo del processo | Requisiti di pulizia estrema, alta abilità tecnica, rilavorazione/riparazione difficile |

| Fattori operativi | Elevato consumo energetico, lunghi tempi di lavorazione, alti costi di preparazione |

State riscontrando problemi con difetti di brasatura o controllo di processo? KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per processi termici avanzati. Le nostre soluzioni vi aiutano a gestire le variabili critiche di temperatura, atmosfera e pulizia per risultati di brasatura impeccabili. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare l'affidabilità e l'efficienza della vostra brasatura.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza