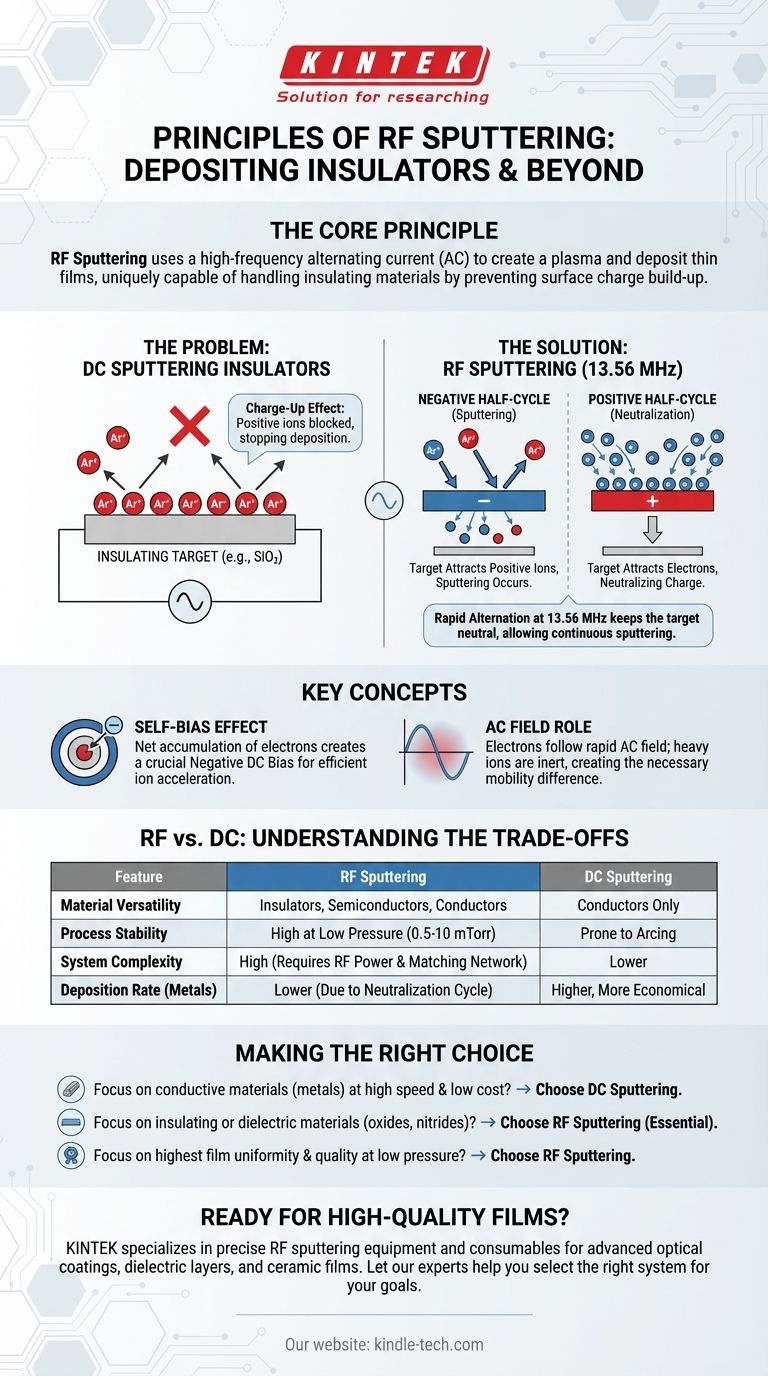

In sintesi, lo sputtering RF è una tecnica di deposizione fisica da vapore che utilizza una corrente alternata ad alta frequenza per creare un plasma e depositare film sottili. A differenza della sua controparte più semplice, lo sputtering CC, lo sputtering RF è in grado di depositare materiali isolanti (dielettrici). Ciò si ottiene alternando rapidamente il potenziale elettrico sul materiale bersaglio, il che impedisce l'accumulo di carica superficiale che altrimenti bloccherebbe il processo di deposizione.

La sfida fondamentale nello sputtering di materiali non conduttivi è l'accumulo di carica positiva sulla superficie del bersaglio, che respinge gli stessi ioni necessari per la deposizione. Lo sputtering RF risolve questo problema utilizzando un campo CA ad alta frequenza che inonda il bersaglio di elettroni durante una metà del ciclo, neutralizzando efficacemente la carica accumulata durante la metà del ciclo di sputtering.

Il problema fondamentale: lo sputtering di isolanti

La limitazione dello sputtering CC

Lo sputtering a corrente continua (CC) applica una tensione negativa costante a un bersaglio conduttivo. Questo attrae ioni caricati positivamente (ad esempio, Argon) dal plasma, che colpiscono il bersaglio con energia sufficiente a dislocare, o "sputterare", atomi che poi si depositano su un substrato.

Questo metodo funziona perfettamente per i metalli perché il bersaglio può condurre via la carica positiva fornita dagli ioni, mantenendo il potenziale negativo necessario.

L'effetto "accumulo di carica"

Se si tenta di utilizzare lo sputtering CC con un bersaglio isolante (come quarzo o allumina), il processo fallisce quasi istantaneamente. Gli ioni positivi si incorporano nella superficie e, poiché il materiale è un isolante, questa carica positiva non può essere neutralizzata.

Ciò crea uno strato superficiale positivo che respinge qualsiasi ulteriore ione positivo in arrivo dal plasma, estinguendo di fatto il processo di sputtering prima che inizi. Questo è noto come effetto "accumulo di carica".

Come lo sputtering RF risolve il problema dell'accumulo di carica

Il ruolo del campo a corrente alternata (CA)

Lo sputtering RF sostituisce l'alimentazione CC con una sorgente CA ad alta frequenza, operante a una frequenza standard del settore, allocata a livello federale, di 13,56 MHz.

A questa alta frequenza, gli elettroni leggeri nel plasma possono rispondere quasi istantaneamente al campo elettrico che cambia, mentre gli ioni positivi molto più pesanti sono troppo inerti per seguire le rapide oscillazioni. Questa differenza di mobilità è la chiave dell'intero processo.

Il semi-ciclo negativo: Sputtering

Durante la parte del ciclo in cui il bersaglio è caricato negativamente, funziona proprio come un bersaglio CC. Attrae gli ioni pesanti e positivi dal plasma, che bombardano la superficie e sputano via il materiale del bersaglio. Questa è la fase produttiva di deposizione del ciclo.

Il semi-ciclo positivo: Neutralizzazione della carica

Durante il breve periodo in cui il bersaglio diventa caricato positivamente, attrae immediatamente un massiccio flusso di elettroni altamente mobili dal plasma. Questo flusso di elettroni neutralizza completamente la carica positiva che si è accumulata sulla superficie isolante durante il semi-ciclo negativo.

Poiché ciò accade 13,56 milioni di volte al secondo, la superficie del bersaglio viene mantenuta efficacemente in uno stato di potenziale neutro, consentendo al processo di sputtering di essere sostenuto indefinitamente.

L'effetto critico di auto-polarizzazione

Poiché gli elettroni sono molto più mobili e reattivi degli ioni, il bersaglio cattura molti più elettroni durante il ciclo positivo di quanti ioni catturi durante il ciclo negativo.

Il risultato è un accumulo netto di carica negativa, che fa sì che il bersaglio sviluppi una polarizzazione CC negativa complessiva anche se è alimentato da una sorgente CA. Questa polarizzazione negativa è cruciale per garantire che gli ioni continuino ad essere accelerati verso il bersaglio con energia sufficiente per uno sputtering efficiente.

Comprendere i compromessi

Vantaggio: Versatilità dei materiali ineguagliabile

Il vantaggio principale dello sputtering RF è la sua capacità di depositare qualsiasi tipo di materiale, inclusi isolanti, semiconduttori e conduttori. Lo sputtering CC è strettamente limitato ai materiali conduttivi. Questo rende l'RF il metodo preferito per creare rivestimenti ottici, strati dielettrici nell'elettronica e film ceramici protettivi.

Vantaggio: Stabilità del processo a bassa pressione

Il campo alternato rende il processo meno soggetto ad archi rispetto allo sputtering CC. Inoltre, i sistemi RF sono altamente efficienti nel sostenere un plasma anche a pressioni di camera molto basse (da 0,5 a 10 mTorr). Ciò si traduce in meno collisioni di gas e un percorso libero medio più lungo per gli atomi sputtered, portando a film più densi e di qualità superiore.

Svantaggio: Complessità e costo del sistema

I sistemi di sputtering RF sono intrinsecamente più complessi e costosi delle loro controparti CC. Richiedono un'alimentazione RF dedicata e una rete di adattamento di impedenza per trasferire efficientemente la potenza nel plasma. Questa complessità aggiuntiva spesso rende i sistemi RF più adatti per substrati più piccoli o applicazioni in cui la qualità del film è fondamentale.

Svantaggio: Velocità di deposizione

Per la deposizione di metalli semplici, lo sputtering CC offre generalmente una velocità di deposizione più elevata ed è più economico. Sebbene l'RF possa essere altamente efficiente, la necessità di "spendere" parte del suo ciclo per neutralizzare la carica significa che per bersagli puramente conduttivi, il CC è spesso la scelta più veloce.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica di sputtering corretta dipende interamente dal materiale che si desidera depositare e dalle proprie priorità di prestazione.

- Se il tuo obiettivo principale è depositare materiali conduttivi (metalli) ad alta velocità e a costi inferiori: lo sputtering CC è in genere la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è depositare materiali isolanti o dielettrici (come ossidi o nitruri): lo sputtering RF è la tecnologia essenziale e non negoziabile da utilizzare.

- Se il tuo obiettivo principale è ottenere la massima uniformità e qualità del film, specialmente a basse pressioni: lo sputtering RF offre un controllo di processo e una stabilità superiori per quasi ogni materiale.

Comprendere questa differenza fondamentale nella gestione della carica è la chiave per selezionare lo strumento giusto per i tuoi obiettivi di deposizione di film sottili.

Tabella riassuntiva:

| Principio | Funzione | Beneficio chiave |

|---|---|---|

| Campo CA (13,56 MHz) | Alterna rapidamente il potenziale del bersaglio | Previene l'accumulo di carica sugli isolanti |

| Semi-ciclo negativo | Attrae ioni positivi per lo sputtering | Disloca gli atomi del bersaglio per la deposizione |

| Semi-ciclo positivo | Attrae elettroni per la neutralizzazione | Neutralizza la carica superficiale |

| Effetto di auto-polarizzazione | Crea una polarizzazione CC negativa netta | Garantisce un'efficiente accelerazione degli ioni |

Pronto a depositare film isolanti di alta qualità?

Lo sputtering RF è essenziale per creare rivestimenti ottici avanzati, strati dielettrici e film ceramici. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per padroneggiare questa tecnica.

I nostri esperti possono aiutarti a selezionare il sistema di sputtering RF giusto per i tuoi materiali specifici e gli obiettivi di prestazione, garantendo una stabilità di processo e una qualità del film superiori.

Contatta KINTEK oggi stesso per discutere le tue sfide di deposizione di film sottili e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza