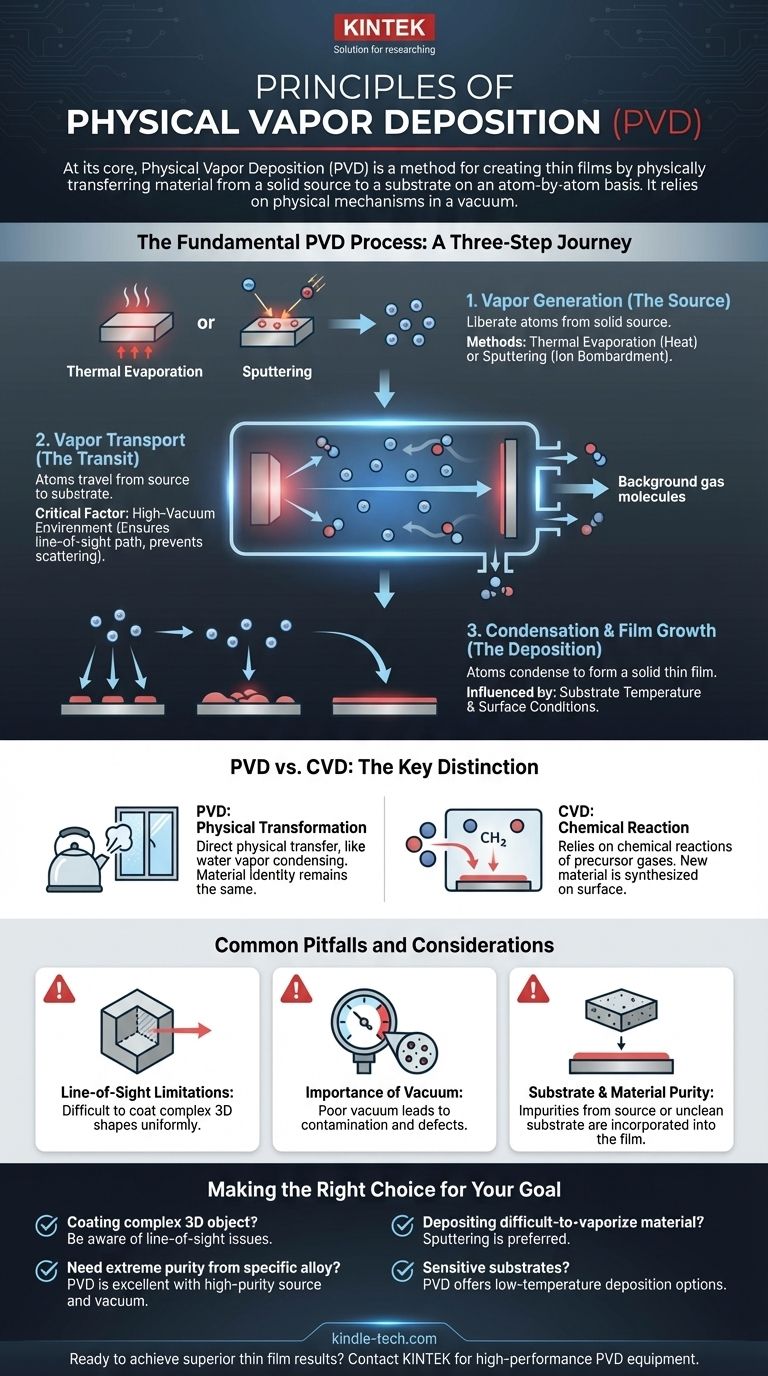

In sintesi, la Deposizione Fisica da Vapore (PVD) è un metodo per creare film sottili trasferendo fisicamente materiale da una sorgente solida a un substrato atomo per atomo. Questo processo avviene sotto vuoto e si basa su meccanismi puramente fisici—come il riscaldamento o il bombardamento—per trasformare il materiale solido in un vapore, che poi condensa sulla superficie target per formare il film. A differenza dei metodi chimici, non avvengono reazioni chimiche fondamentali per creare il materiale finale.

Il principio centrale della PVD è una trasformazione di fase fisica: un materiale solido viene convertito in un vapore gassoso, trasportato attraverso il vuoto e ricondensato in un film sottile solido su un substrato. È un trasferimento fisico diretto, non una sintesi chimica.

Il Processo Fondamentale della PVD: Un Viaggio in Tre Fasi

Tutte le tecniche PVD, dall'evaporazione allo sputtering, sono governate dalle stesse tre fasi fondamentali. Comprendere questa sequenza è fondamentale per capire l'intero processo.

Fase 1: Generazione del Vapore (La Sorgente)

La prima fase consiste nel creare un vapore dal materiale sorgente solido che si desidera depositare. Ciò si ottiene fornendo energia sufficiente agli atomi della sorgente per liberarli dal loro stato solido.

I due metodi principali per questo sono l'evaporazione termica (riscaldamento del materiale fino a quando bolle o sublima) e lo sputtering (bombardamento della sorgente con ioni ad alta energia, che espellono fisicamente gli atomi dalla superficie).

Fase 2: Trasporto del Vapore (Il Transito)

Una volta liberati, gli atomi o le molecole viaggiano dalla sorgente al substrato. Questa fase di trasporto deve avvenire in un ambiente di alto vuoto.

Il vuoto è fondamentale perché rimuove altre molecole di gas (come l'aria) che potrebbero collidere e disperdere gli atomi di vapore. Ciò garantisce un percorso "a vista" dalla sorgente al substrato, portando a un film più uniforme e puro.

Fase 3: Condensazione e Crescita del Film (La Deposizione)

Quando gli atomi di vapore arrivano al substrato—che è tipicamente mantenuto a una temperatura inferiore—perdono energia e ricondensano in uno stato solido.

Questa condensazione non avviene tutta in una volta. Gli atomi nucleano in vari punti della superficie, formando "isole" che crescono e si fondono fino a formare un film sottile continuo. Le proprietà finali di questo film dipendono fortemente dalle condizioni di deposizione.

PVD vs. Deposizione Chimica da Vapore (CVD): La Distinzione Chiave

I principi della PVD sono meglio compresi se confrontati con la sua controparte chimica, la Deposizione Chimica da Vapore (CVD). La differenza è fondamentale.

PVD: Una Trasformazione Fisica

Come stabilito, la PVD è un processo fisico. Pensate al vapore acqueo di un bollitore che condensa su una finestra fredda. Il materiale (acqua) non cambia la sua identità chimica; cambia solo il suo stato fisico da gas a liquido. La PVD opera su questo stesso principio, ma con materiali solidi che cambiano da solido a vapore e di nuovo a solido.

CVD: Una Reazione Chimica

La CVD, al contrario, si basa su reazioni chimiche. In questo processo, uno o più gas precursori reattivi vengono introdotti in una camera. Questi gas reagiscono sulla superficie del substrato, e il prodotto solido di quella reazione è il film sottile. Un nuovo materiale viene sintetizzato direttamente sulla superficie.

Errori Comuni e Considerazioni

La natura fisica della PVD crea vantaggi e limitazioni distinti che sono fondamentali da comprendere per un'applicazione di successo.

Limitazioni della Linea di Vista

Poiché il vapore viaggia in linea retta dalla sorgente, la PVD è un processo direzionale, a linea di vista. Questo rende difficile rivestire uniformemente forme complesse e tridimensionali con sottosquadri o superfici nascoste.

L'Importanza del Vuoto

La qualità del film PVD è direttamente legata alla qualità del vuoto. Un vuoto scarso può portare a contaminazioni da gas residui, con conseguenti film con scarsa adesione, proprietà alterate e difetti. Raggiungere e mantenere un alto vuoto è una sfida operativa primaria.

Purezza del Substrato e del Materiale

Il processo PVD trasferisce fedelmente il materiale sorgente al substrato. Ciò significa che qualsiasi impurità nel materiale sorgente sarà incorporata nel film finale. Allo stesso modo, la superficie del substrato deve essere eccezionalmente pulita per garantire una corretta adesione e crescita del film.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi fondamentali ti consente di allineare il processo PVD con i tuoi obiettivi tecnici specifici.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D complesso: Sii consapevole delle limitazioni della linea di vista della PVD e considera la rotazione del substrato o metodi alternativi come la CVD.

- Se il tuo obiettivo principale è creare un film estremamente puro da una lega specifica: La PVD è un'ottima scelta, a condizione che tu utilizzi un materiale sorgente ad alta purezza e mantenga un vuoto di alta qualità.

- Se il tuo obiettivo principale è depositare un materiale che non può essere facilmente vaporizzato: Lo sputtering è spesso preferito all'evaporazione termica, poiché può espellere fisicamente atomi da praticamente qualsiasi materiale solido.

- Se il tuo obiettivo principale è la deposizione a bassa temperatura per substrati sensibili: La PVD è spesso vantaggiosa perché, a differenza di molti processi CVD, può essere eseguita a temperature relativamente basse.

In definitiva, padroneggiare la deposizione di film sottili inizia con il riconoscimento che la PVD è fondamentalmente un processo di ricollocazione fisica controllata.

Tabella Riepilogativa:

| Fase Principale | Azione Chiave | Fattore Critico |

|---|---|---|

| 1. Generazione del Vapore | Liberare atomi dalla sorgente solida (evaporazione/sputtering) | Metodo di apporto energetico (termico o cinetico) |

| 2. Trasporto del Vapore | Gli atomi viaggiano dalla sorgente al substrato | Ambiente di alto vuoto (percorso a linea di vista) |

| 3. Condensazione e Crescita del Film | Gli atomi condensano e formano un film sottile solido | Temperatura del substrato e condizioni della superficie |

Pronto a ottenere risultati superiori sui film sottili nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo PVD ad alte prestazioni, offrendo la precisione e la purezza che la tua ricerca richiede. I nostri esperti possono aiutarti a selezionare il sistema ideale per i tuoi materiali e substrati specifici. Contatta il nostro team oggi stesso per discutere le tue esigenze PVD ed elevare le tue capacità di rivestimento!

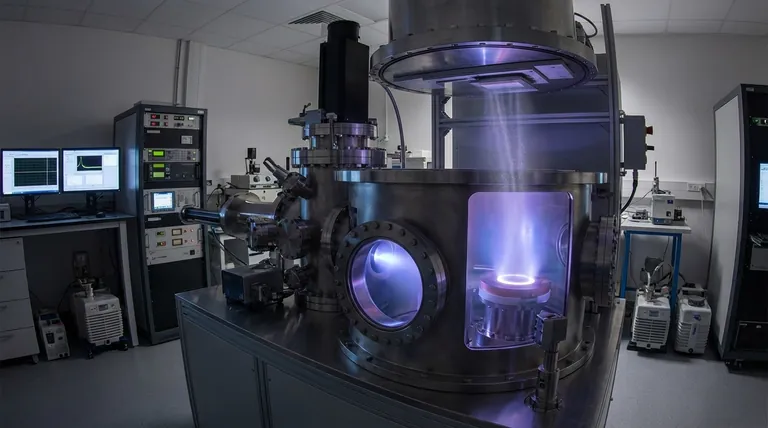

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Perché una pressa idraulica da laboratorio riscaldata è necessaria per i laminati compositi? Ottenere un'integrità strutturale priva di vuoti

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione