Nella deposizione chimica da vapore (CVD) di carburo di silicio (SiC), i precursori più comuni sono una combinazione di un gas sorgente di silicio e un gas sorgente di carbonio. Tipicamente, il silano (SiH4) è usato per il silicio, e un idrocarburo semplice come il propano (C3H8) o il metano (CH4) è usato per il carbonio, tutti trasportati da un gas vettore come l'idrogeno (H2).

Il principio fondamentale della CVD di SiC non riguarda solo la ricerca di una qualsiasi fonte di silicio e carbonio. Si tratta di selezionare gas precursori altamente puri, stabili e volatili che possano essere controllati con precisione per reagire ad alte temperature, formando uno strato cristallino di SiC perfetto su un substrato.

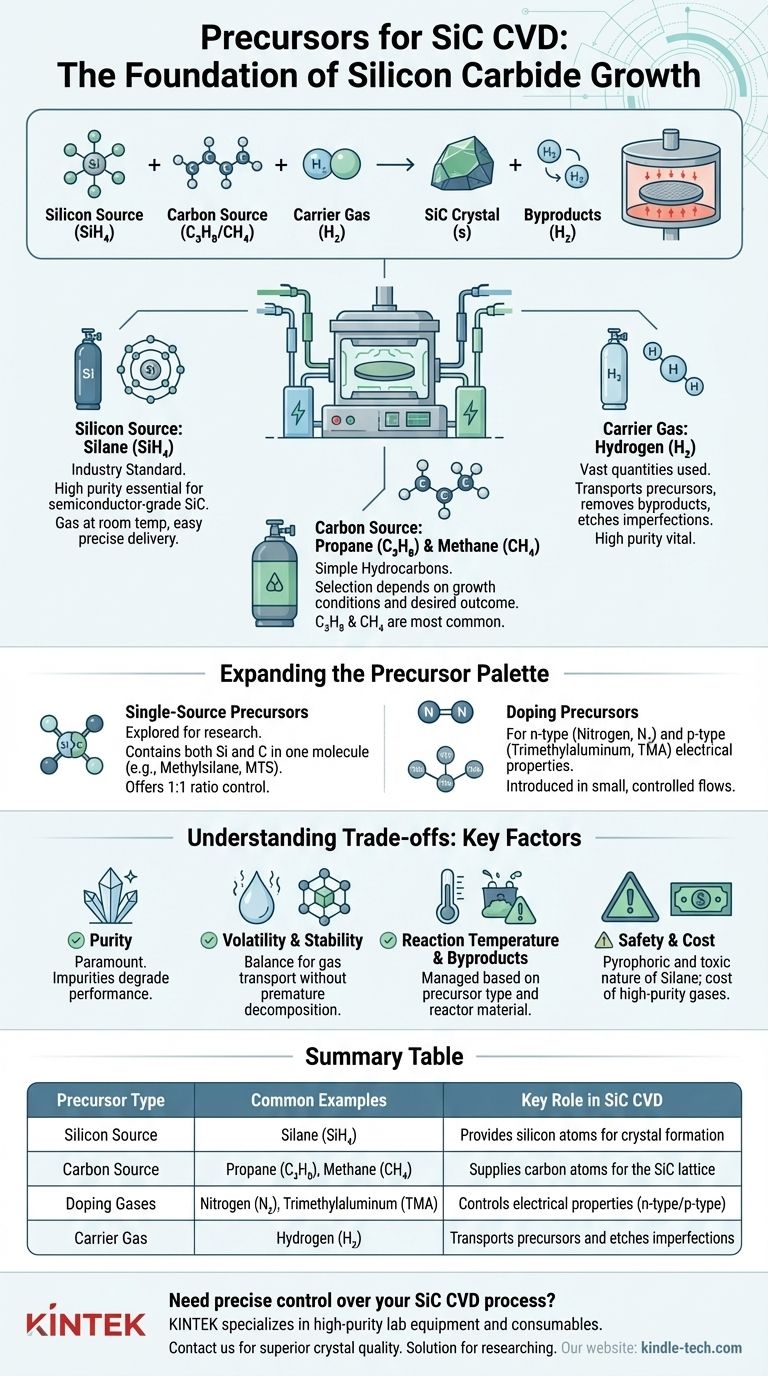

Le Basi: Come Funziona la CVD di SiC

La creazione di cristalli di SiC di alta qualità è un processo di ingegneria a livello atomico. La scelta dei prodotti chimici precursori è il primo e più critico passo nella definizione delle proprietà del materiale finale.

La Reazione Principale

Al suo cuore, il processo coinvolge la decomposizione termica dei gas precursori su un substrato riscaldato, tipicamente un wafer di silicio o SiC. Gli atomi di silicio e carbonio si dispongono quindi nel reticolo cristallino di SiC desiderato. La reazione semplificata che utilizza silano e propano è:

3 SiH4 (g) + C3H8 (g) → 3 SiC (s) + 10 H2 (g)

Questa reazione avviene a temperature molto elevate, spesso superiori a 1500°C, all'interno del reattore CVD.

Sorgente di Silicio: Silano (SiH4)

Il silano (SiH4) è lo standard industriale per la sorgente di silicio nell'epitassia di SiC. È un gas a temperatura ambiente, il che lo rende relativamente facile da maneggiare e da immettere nel reattore con alta precisione utilizzando controllori di flusso di massa. La sua elevata purezza è essenziale per la produzione di materiale di grado semiconduttore.

Sorgente di Carbonio: Propano (C3H8) vs. Metano (CH4)

La sorgente di carbonio è tipicamente un idrocarburo semplice. Il propano (C3H8) e il metano (CH4) sono le due scelte più comuni. La selezione tra di essi dipende spesso dalle specifiche condizioni di crescita e dal risultato desiderato, poiché le loro temperature di decomposizione e le cinetiche di reazione differiscono.

Il Gas Vettore: Idrogeno (H2)

Grandi quantità di idrogeno purificato (H2) sono utilizzate come gas vettore. Serve a due scopi: trasporta i gas precursori nel reattore e aiuta a rimuovere i sottoprodotti indesiderati e a incidere le imperfezioni dalla superficie del cristallo in crescita, migliorando la qualità complessiva.

Ampliare la Gamma dei Precursori

Mentre il sistema silano-propano è il cavallo di battaglia per la crescita di SiC di alta qualità, altri precursori sono utilizzati per applicazioni specifiche, inclusi il drogaggio e la ricerca su metodi di crescita alternativi.

Precursori a Sorgente Singola

Per semplificare il processo, i ricercatori hanno esplorato precursori a sorgente singola che contengono sia silicio che carbonio in una sola molecola. Esempi includono il metilsilano (CH3SiH3) o il metiltriclorosilano (CH3SiCl3). L'idea è di avere un rapporto 1:1 di atomi di Si e C incorporati nella molecola, offrendo potenzialmente un migliore controllo, sebbene questi siano meno comuni nella produzione di massa.

Precursori per il Drogaggio

Per essere utile nell'elettronica, il SiC deve essere drogato per diventare di tipo n o di tipo p. Ciò si ottiene introducendo un flusso piccolo e controllato di un terzo precursore durante la crescita.

- Il drogaggio di tipo n (aggiunta di elettroni) viene quasi sempre eseguito utilizzando gas azoto (N2).

- Il drogaggio di tipo p (aggiunta di "lacune") è comunemente ottenuto con il trimetilalluminio (TMA).

Comprendere i Compromessi

La scelta di un sistema precursore implica il bilanciamento di diversi fattori critici. Non esiste un unico set di precursori "migliore", ma solo il set giusto per un obiettivo specifico.

La Purezza è Fondamentale

Le proprietà elettroniche del SiC sono estremamente sensibili alle impurità. Qualsiasi contaminante nei gas precursori può essere incorporato nel reticolo cristallino, agendo come difetti che degradano le prestazioni del dispositivo. Per questo motivo sono richiesti gas di grado semiconduttore (ad esempio, puri al 99,9999%).

Volatilità e Stabilità

Un precursore deve essere sufficientemente volatile da essere trasportato come gas ma sufficientemente stabile da non decomporsi prima di raggiungere la superficie calda del wafer. La decomposizione prematura può portare alla formazione di polvere nel reattore, rovinando la crescita del cristallo.

Temperatura di Reazione e Sottoprodotti

Diversi precursori reagiscono a diverse temperature e producono diversi sottoprodotti chimici. Un processo che utilizza precursori clorurati, ad esempio, deve essere gestito in un reattore resistente alla corrosione da sottoprodotti di acido cloridrico (HCl).

Sicurezza e Costo

Precursori come il silano sono piroforici (si accendono spontaneamente all'aria) e tossici, richiedendo una vasta infrastruttura di sicurezza. Il costo e la disponibilità di gas ad altissima purezza sono anche fattori significativi in un ambiente di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione di un sistema precursore è interamente determinata dall'applicazione prevista del materiale SiC.

- Se il tuo obiettivo principale sono dispositivi elettronici di potenza di alta qualità: attieniti al sistema standard industriale di silano (SiH4) e propano (C3H8) ad alta purezza, con azoto (N2) e TMA per il drogaggio controllato.

- Se il tuo obiettivo principale è la ricerca sulla crescita a bassa temperatura: l'esplorazione di precursori a sorgente singola o sorgenti di carbonio alternative potrebbe produrre risultati innovativi.

- Se il tuo obiettivo principale è la crescita di cristalli bulk a basso costo: i processi che utilizzano precursori come il metiltriclorosilano (MTS) sono stati storicamente utilizzati e potrebbero essere rilevanti.

Padroneggiare la crescita di SiC consiste in ultima analisi nel controllare la chimica precisa fornita da queste molecole precursori fondamentali.

Tabella Riepilogativa:

| Tipo di Precursore | Esempi Comuni | Ruolo Chiave nella CVD di SiC |

|---|---|---|

| Sorgente di Silicio | Silano (SiH₄) | Fornisce atomi di silicio per la formazione del cristallo |

| Sorgente di Carbonio | Propano (C₃H₈), Metano (CH₄) | Fornisce atomi di carbonio per il reticolo SiC |

| Gas Droganti | Azoto (N₂), Trimetilalluminio (TMA) | Controlla le proprietà elettriche (tipo n o tipo p) |

| Gas Vettore | Idrogeno (H₂) | Trasporta i precursori e incide le imperfezioni |

Hai bisogno di un controllo preciso sul tuo processo CVD di SiC? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alta purezza, inclusi sistemi di erogazione gas e reattori progettati per la crescita di SiC di grado semiconduttore. Le nostre soluzioni garantiscono la stabilità, la purezza e la sicurezza richieste per una qualità cristallina superiore. Contattaci oggi per ottimizzare il tuo processo CVD e ottenere risultati rivoluzionari!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale