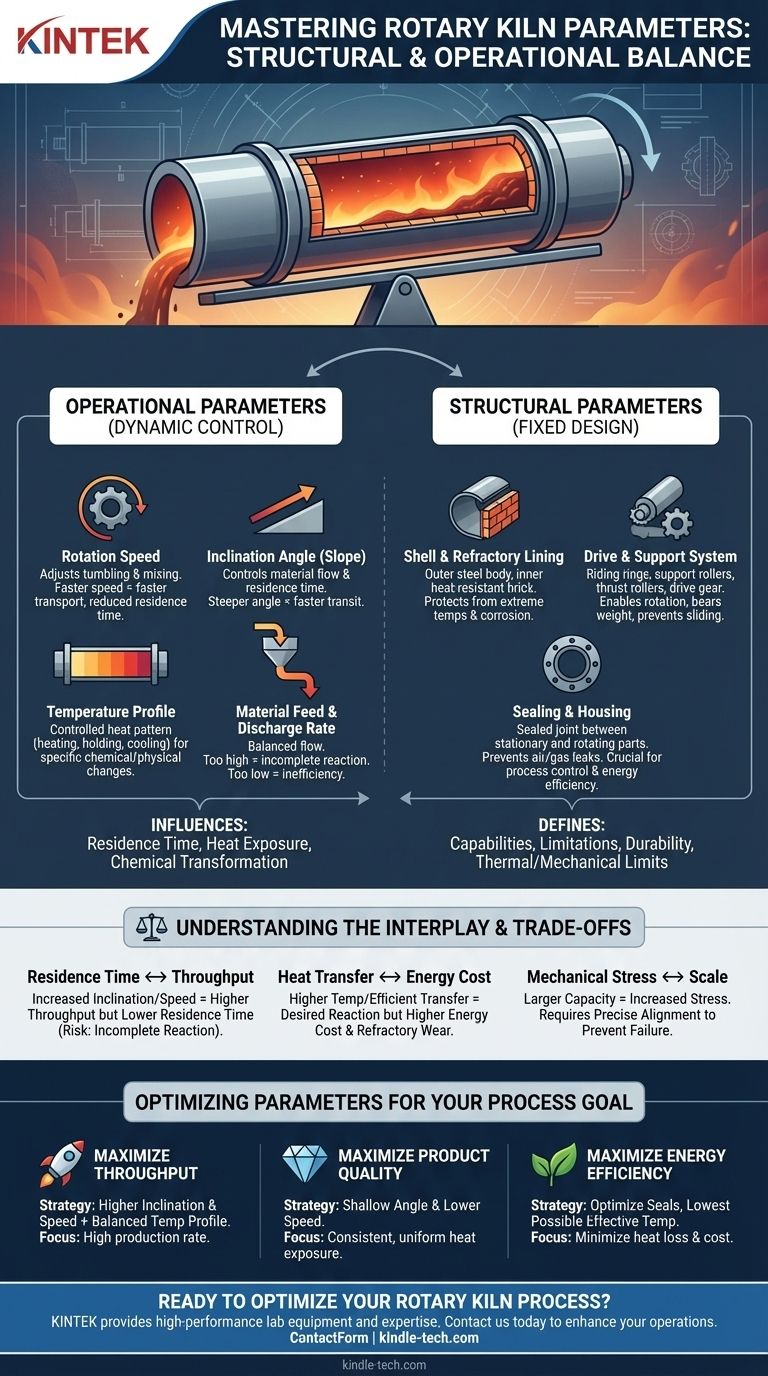

In sostanza, i parametri di un forno rotante sono l'insieme delle variabili di progettazione e operative che ne controllano il funzionamento. Queste sono ampiamente suddivise in due categorie: parametri strutturali, che definiscono la costruzione fisica del forno, e parametri operativi, che vengono regolati durante l'uso per controllare l'ambiente di lavorazione del materiale. I parametri operativi più critici includono la temperatura, l'angolo di inclinazione, la velocità di rotazione e la velocità di alimentazione del materiale.

L'efficacia di un forno rotante non è determinata da una singola impostazione, ma dal preciso e dinamico equilibrio dei suoi parametri. Padroneggiare questa interazione è la chiave per controllare il tempo di permanenza del materiale, l'esposizione al calore e la trasformazione chimica, che alla fine determina la qualità del prodotto finale.

Scomposizione dei Parametri Operativi Fondamentali

I parametri operativi sono le variabili dinamiche che controlli per mettere a punto il processo. Lavorano insieme per gestire come il materiale si muove attraverso il forno e come viene riscaldato.

Velocità di Rotazione

La velocità con cui il corpo cilindrico del forno ruota è un controllo fondamentale. Una rotazione più veloce aumenta il rimescolamento e la miscelazione del letto di materiale.

Questo migliora il trasferimento di calore ma tende anche a far muovere il materiale attraverso il forno più rapidamente, riducendo il suo tempo totale al suo interno.

Angolo di Inclinazione (Pendenza)

I forni rotanti sono installati con una leggera angolazione verso il basso. Questa pendenza, combinata con la rotazione, è ciò che fa sì che il materiale solido viaggi dall'estremità di alimentazione all'estremità di scarico.

La regolazione di questo angolo è un modo principale per controllare il tempo di permanenza (la durata totale in cui il materiale viene lavorato). Un angolo più ripido significa un transito più veloce e un tempo di permanenza più breve.

Profilo di Temperatura

Il processo richiede una temperatura specifica, spesso estremamente elevata, per guidare le modifiche chimiche o fisiche desiderate. Tuttavia, raramente si tratta di una singola temperatura.

Invece, gli operatori stabiliscono un profilo di temperatura lungo la lunghezza del forno. Questo schema di calore controllato assicura che il materiale venga riscaldato, mantenuto alla temperatura e talvolta raffreddato in una sequenza precisa per risultati ottimali.

Velocità di Alimentazione e Scarico del Materiale

La velocità con cui il materiale grezzo viene alimentato nel forno deve essere attentamente bilanciata con la capacità del forno di lavorarlo.

Questa portata è direttamente collegata agli altri parametri. Un sovraccarico di materiale può portare a reazioni incomplete, mentre una portata di alimentazione insufficiente può essere inefficiente e sprecare energia.

L'Anatomia di un Forno Rotante: Parametri Strutturali

I parametri strutturali sono gli elementi fissi di progettazione e costruzione del forno stesso. Sebbene non vengano regolati durante il funzionamento, definiscono le capacità e i limiti del forno.

Il Mantello e il Rivestimento Refrattario

Il mantello è il corpo cilindrico esterno in acciaio del forno. All'interno, un rivestimento refrattario di mattoni resistenti al calore o materiale colabile protegge il mantello dalle temperature estreme e dagli attacchi chimici.

La scelta del materiale refrattario è un parametro di progettazione critico basato sulla temperatura del processo e sulla corrosività del materiale trattato.

Il Sistema di Azionamento e Supporto

Questo sistema consente al forno di ruotare in modo fluido e affidabile. È composto da diversi componenti chiave:

- Pneumatici di Supporto (Anelli di Scorrimento): Massicci anelli d'acciaio che circondano il mantello e poggiano su rulli.

- Rulli di Supporto (Ruote a Tappo): Questi rulli sopportano l'intero peso del forno e gli consentono di ruotare.

- Rulli di Spinta: Questi impediscono al forno di scivolare in discesa a causa della sua inclinazione.

- Ingranaggio di Azionamento: Un grande ingranaggio, tipicamente avvolto attorno al mantello, azionato da un motore per far girare il forno.

Tenuta e Alloggiamento

Gli alloggiamenti fissi di alimentazione e scarico devono essere sigillati contro il mantello rotante del forno. Guarnizioni efficaci sono cruciali per impedire all'aria di fuoriuscire nel forno (o ai gas di processo di fuoriuscire), garantendo il controllo del processo e massimizzando l'efficienza energetica.

Comprendere l'Interazione e i Compromessi

I parametri di un forno rotante sono profondamente interconnessi. La modifica di uno influisce inevitabilmente sugli altri, creando una serie di compromessi che devono essere gestiti.

Tempo di Permanenza vs. Portata

Aumentare l'angolo di inclinazione o la velocità di rotazione aumenterà la portata (la quantità di materiale lavorato all'ora). Tuttavia, questo riduce direttamente il tempo di permanenza del materiale.

Se il tempo di permanenza diventa troppo breve, il materiale può uscire dal forno prima che la reazione chimica o il cambiamento fisico siano completi, con conseguente prodotto di scarsa qualità.

Trasferimento di Calore vs. Costo Energetico

Raggiungere alte temperature e un trasferimento di calore efficiente è essenziale per molti processi. Tuttavia, ciò comporta un costo energetico significativo.

Inoltre, temperature estremamente elevate accelerano l'usura del costoso rivestimento refrattario, portando a tempi di inattività per la manutenzione più frequenti e costosi.

Stress Meccanico vs. Scala

Costruire un forno più grande ne aumenta la capacità di lavorazione. Tuttavia, l'immenso peso e la lunghezza creano notevoli sfide meccaniche.

Un corretto allineamento dei rulli di supporto è assolutamente critico per distribuire il carico in modo uniforme e prevenire stress distruttivi sul mantello, sui pneumatici e sul sistema di azionamento. Anche un leggero disallineamento può portare a un guasto catastrofico.

Ottimizzazione dei Parametri per l'Obiettivo del Tuo Processo

Le impostazioni dei parametri ideali dipendono interamente dal tuo obiettivo primario.

- Se la tua attenzione principale è massimizzare la portata: Opererai con un'inclinazione e una velocità di rotazione più elevate, bilanciate con un profilo di temperatura appena sufficiente per completare la reazione entro quel tempo di permanenza più breve.

- Se la tua attenzione principale è la qualità e l'uniformità del prodotto: Darai priorità a un flusso di materiale più lento tramite un angolo meno ripido e una velocità di rotazione inferiore, assicurando che ogni particella riceva un'esposizione al calore coerente e sufficiente.

- Se la tua attenzione principale è l'efficienza energetica: Ottimizzerai i sistemi di tenuta per prevenire la perdita di calore, utilizzerai scambiatori di calore interni o deflettori ed opererai alla temperatura più bassa possibile che soddisfi comunque le specifiche del prodotto desiderato.

In definitiva, padroneggiare un forno rotante è l'arte e la scienza di bilanciare queste variabili interconnesse per raggiungere il tuo specifico risultato di processo in modo affidabile ed efficiente.

Tabella Riassuntiva:

| Categoria Parametro | Variabili Chiave | Funzione Principale |

|---|---|---|

| Operativi | Velocità di Rotazione, Angolo di Inclinazione, Profilo di Temperatura, Velocità di Alimentazione | Controllare il flusso del materiale, l'esposizione al calore e il completamento della reazione durante il funzionamento. |

| Strutturali | Mantello e Rivestimento Refrattario, Sistema di Azionamento/Supporto, Tenute | Definiscono le capacità fisiche, la durabilità e i limiti termici/meccanici del forno. |

Pronto a Ottimizzare il Tuo Processo con Forno Rotante?

Raggiungere il perfetto equilibrio dei parametri è fondamentale per massimizzare la portata, garantire la qualità del prodotto e migliorare l'efficienza energetica. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, comprese soluzioni per la lavorazione termica. La nostra esperienza può aiutarti a selezionare le attrezzature giuste e a ottimizzare i parametri del tuo processo per risultati superiori.

Contattaci oggi utilizzando il modulo sottostante per discutere le tue esigenze specifiche di laboratorio e scoprire come KINTEK può migliorare le tue operazioni.

[#ContactForm]

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto