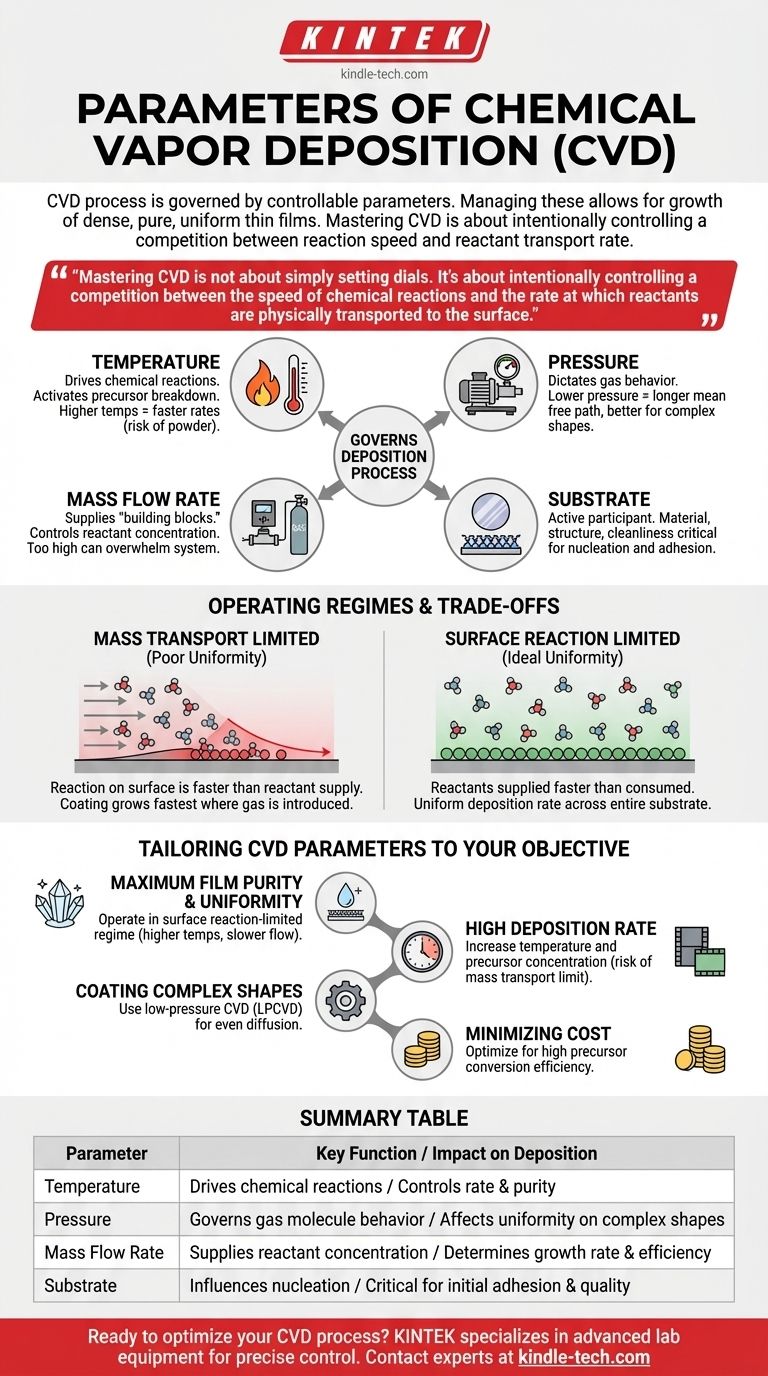

Nella Deposizione Chimica da Vapore (CVD), il processo è governato da un insieme fondamentale di parametri controllabili. Queste variabili primarie sono la temperatura del substrato e della camera, la pressione all'interno della camera, la portata massica dei gas precursori e lo specifico materiale e struttura del substrato da rivestire. La corretta gestione di questi parametri consente la crescita di film sottili densi, puri e uniformi.

Padroneggiare il CVD non significa semplicemente impostare delle manopole. Si tratta di controllare intenzionalmente una competizione tra la velocità delle reazioni chimiche e la velocità con cui i reagenti vengono trasportati fisicamente alla superficie. Questo equilibrio è il fattore più importante che determina la qualità finale e le proprietà del rivestimento.

Come i parametri governano il processo di deposizione

Ogni parametro influenza direttamente una fase specifica del processo CVD, dalla fornitura del materiale sorgente alla reazione chimica finale che forma il rivestimento.

Il ruolo della temperatura

La temperatura è il motore primario delle reazioni chimiche. Fornisce l'energia di attivazione necessaria affinché i gas precursori si scompongano e reagiscano sulla superficie del substrato.

Temperature più elevate generalmente portano a velocità di reazione più rapide, il che può aumentare la velocità di deposizione. Tuttavia, temperature eccessivamente alte possono causare reazioni in fase gassosa indesiderate, portando alla formazione di polvere invece di un film uniforme.

L'impatto del flusso di massa

La portata massica, gestita da precisi controllori di flusso di massa, determina la concentrazione dei gas reagenti introdotti nella camera.

Questo parametro controlla direttamente la fornitura dei "blocchi costitutivi" per il film. Una portata più elevata aumenta la disponibilità di reagenti, ma se è troppo alta, può sovraccaricare il sistema e portare a un uso inefficiente del precursore e a una deposizione non uniforme.

La funzione della pressione

La pressione detta il comportamento delle molecole di gas all'interno della camera di reazione. Influenza sia la concentrazione dei reagenti sia il modo in cui viaggiano verso il substrato.

Pressioni più basse aumentano il cammino libero medio delle molecole di gas, il che significa che viaggiano più lontano prima di scontrarsi tra loro. Questo è fondamentale per rivestire forme complesse e tridimensionali, poiché consente ai reagenti di raggiungere tutte le superfici in modo più uniforme.

Il substrato come fondamento

Il substrato non è un elemento passivo; è una parte attiva del processo di deposizione. Il suo materiale, la struttura cristallina e la pulizia sono critici.

La formazione iniziale del film, nota come nucleazione, dipende fortemente dall'energia superficiale e dalla chimica del substrato. Il materiale del substrato può anche agire come catalizzatore, partecipando direttamente e accelerando le reazioni di deposizione.

Comprendere i compromessi e i regimi operativi

L'interazione tra questi parametri crea regimi operativi distinti, ognuno con i propri vantaggi e svantaggi. L'obiettivo è operare nel regime che produce la qualità del film desiderata.

Limiti di trasporto di massa vs. reazione superficiale

Il compromesso più critico nel CVD è l'equilibrio tra la fornitura di reagenti e la velocità di reazione.

In un regime limitato dal trasporto di massa, le reazioni chimiche sulla superficie sono più veloci della velocità con cui i reagenti possono essere forniti. Ciò porta spesso a una scarsa uniformità, poiché il rivestimento cresce più velocemente dove il gas viene introdotto per primo e si esaurisce prima di raggiungere altre aree.

In un regime limitato dalla reazione superficiale, i reagenti vengono forniti più velocemente di quanto vengano consumati. Questo è lo stato ideale per film di alta qualità, poiché la velocità di deposizione è uniforme su tutto il substrato, controllata esclusivamente dalla chimica superficiale dipendente dalla temperatura.

La sfida dei sottoprodotti e della sicurezza

I processi CVD non consumano tutti i reagenti. Il gas di scarico contiene precursori non reagiti e sottoprodotti chimici, che devono essere gestiti con cura.

Molti precursori e sottoprodotti sono tossici, infiammabili o corrosivi. Inoltre, alcuni processi possono generare polveri o depositi sfaldati che possono ostruire le linee di scarico. Un robusto protocollo di sicurezza e gestione dei rifiuti è non negoziabile.

Adattare i parametri CVD al proprio obiettivo

I parametri ideali dipendono interamente dall'obiettivo della deposizione. Non esiste un unico set di condizioni "migliore"; esiste solo il set migliore per la vostra specifica applicazione.

- Se il vostro obiettivo principale è la massima purezza e uniformità del film: Operare nel regime limitato dalla reazione superficiale, che tipicamente comporta temperature più elevate e portate di precursore attentamente controllate (spesso più lente).

- Se il vostro obiettivo principale è un'elevata velocità di deposizione: Dovrete aumentare sia la temperatura che la concentrazione del precursore, ma rischiate di entrare nel regime limitato dal trasporto di massa e di sacrificare la qualità del film.

- Se il vostro obiettivo principale è rivestire una superficie complessa e non piatta: Utilizzare un processo CVD a bassa pressione (LPCVD) per garantire che i reagenti possano diffondersi uniformemente su tutte le caratteristiche del pezzo.

- Se il vostro obiettivo principale è minimizzare i costi: Dovete ottimizzare per un'elevata efficienza di conversione del precursore, assicurando che la maggior parte del gas possibile venga convertita in film piuttosto che essere sprecata nel flusso di scarico.

Comprendere come manipolare queste variabili fondamentali trasforma il CVD da un complesso processo chimico in uno strumento di produzione preciso e potente.

Tabella riassuntiva:

| Parametro | Funzione chiave | Impatto sulla deposizione |

|---|---|---|

| Temperatura | Guida le reazioni chimiche | Controlla la velocità di deposizione e la purezza del film |

| Pressione | Governa il comportamento delle molecole di gas | Influenza l'uniformità su forme complesse |

| Portata massica | Fornisce la concentrazione del reagente | Determina la velocità di crescita e l'efficienza |

| Substrato | Influenza la nucleazione e agisce da catalizzatore | Critico per l'adesione iniziale e la qualità del film |

Pronto a ottimizzare il tuo processo di deposizione chimica da vapore? Il controllo preciso dei parametri CVD è essenziale per ottenere film sottili di alta qualità e uniformi. In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo avanzati necessari per padroneggiare il controllo di temperatura, pressione e flusso per la tua specifica applicazione. Che il tuo obiettivo sia la massima purezza del film, elevate velocità di deposizione o il rivestimento di geometrie complesse, la nostra esperienza può aiutarti a trasformare il CVD in uno strumento di produzione preciso.

Contatta i nostri esperti oggi tramite il nostro modulo di contatto per discutere come possiamo supportare le esigenze CVD del tuo laboratorio e migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

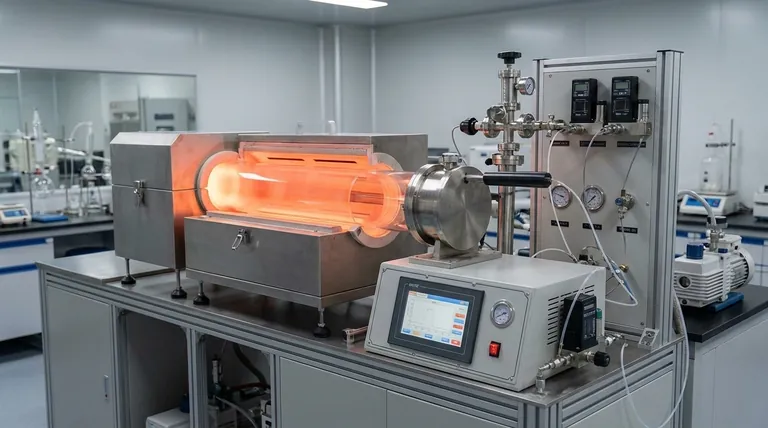

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore