In sostanza, la pirolisi opera applicando calore a un substrato in un sistema chiuso e privo di ossigeno. Le condizioni operative specifiche—principalmente la temperatura, la velocità di riscaldamento e la durata in cui i gas risultanti rimangono nella zona calda—non sono fisse ma vengono manipolate deliberatamente per controllare i prodotti finali.

Il principio fondamentale da comprendere è che la pirolisi non è un singolo processo, ma uno sintonizzabile. Regolando alcune variabili chiave, è possibile controllare con precisione se il processo produce principalmente carbone solido, bio-olio liquido o gas combustibile.

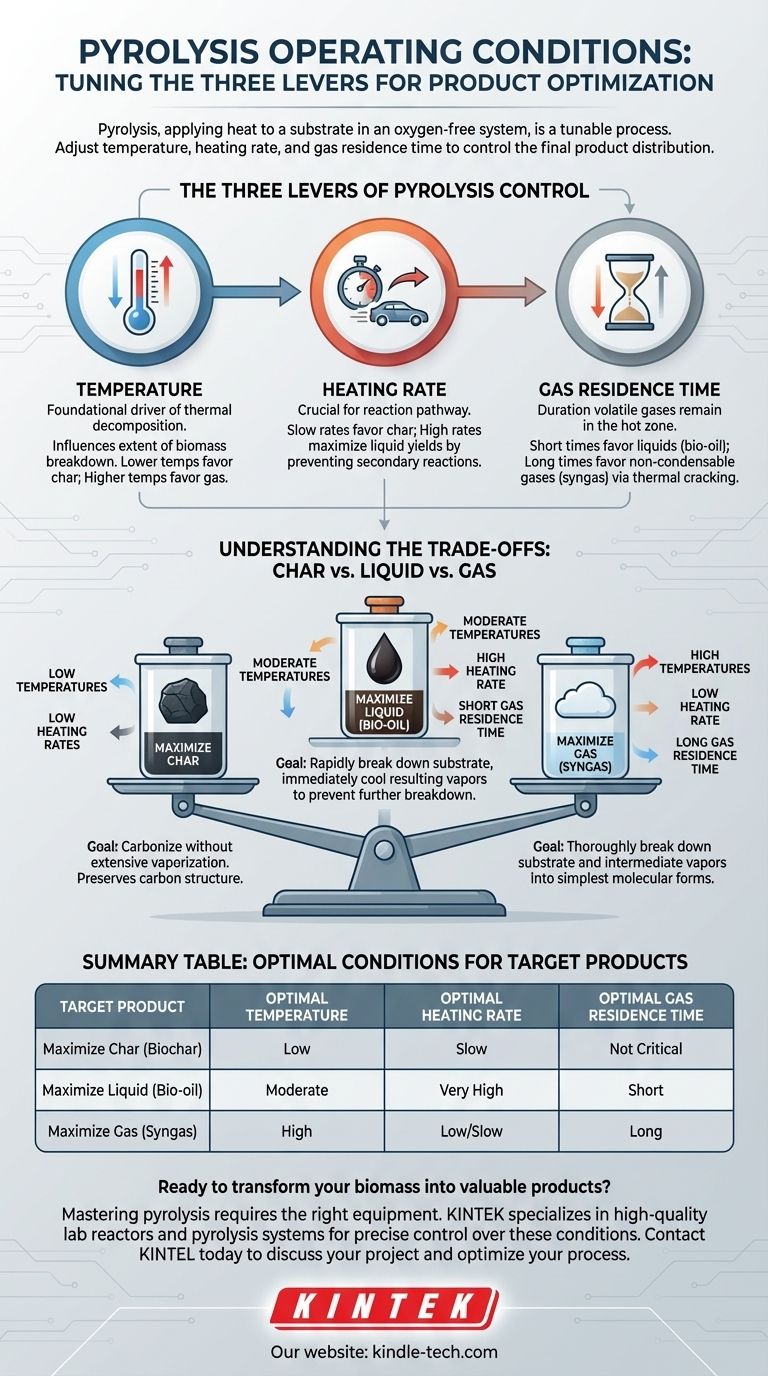

Le Tre Leve di Controllo della Pirolisi

Per gestire efficacemente un processo di pirolisi, è necessario comprendere l'impatto delle sue tre condizioni operative primarie. Queste variabili lavorano in concerto per determinare la distribuzione del prodotto finale.

Il Ruolo della Temperatura

La temperatura è il motore fondamentale della decomposizione termica. Il livello di calore influenza direttamente l'entità della scomposizione della biomassa.

Temperature più basse favoriscono una decomposizione incompleta, lasciando intatte più strutture di carbonio solido. Al contrario, temperature molto elevate forniscono l'energia necessaria per scomporre molecole complesse nelle forme gassose più semplici.

L'Importanza della Velocità di Riscaldamento

La velocità di riscaldamento si riferisce alla rapidità con cui il substrato viene portato alla temperatura di pirolisi target. Questa variabile è cruciale per determinare il percorso di reazione primario.

Una velocità di riscaldamento lenta consente al materiale di decomporsi in modo più controllato e sequenziale, il che tende a favorire la formazione di carbone solido. Una velocità di riscaldamento molto elevata provoca una decomposizione rapida, quasi esplosiva, essenziale per massimizzare le rese liquide impedendo reazioni secondarie.

L'Impatto del Tempo di Permanenza dei Gas

Il tempo di permanenza dei gas è la quantità di tempo in cui i vapori volatili, appena rilasciati dal substrato in decomposizione, rimangono nel reattore caldo.

Un breve tempo di permanenza rimuove rapidamente questi vapori dal calore, consentendone la condensazione in liquidi. Un lungo tempo di permanenza li mantiene nella zona calda, dove subiscono ulteriore cracking termico e si riformano in gas più semplici e non condensabili.

Comprendere i Compromessi: Carbone vs. Liquido vs. Gas

La relazione tra condizioni operative e resa del prodotto è una serie di compromessi. Ottimizzare per una categoria di prodotto significa intrinsecamente de-enfatizzare le altre.

Come Massimizzare il Carbone Solido

Per produrre la massima quantità di carbone, l'obiettivo è carbonizzare il materiale senza una vaporizzazione estesa.

Ciò si ottiene con temperature basse e basse velocità di riscaldamento. Questa combinazione allontana lentamente i componenti volatili preservando la struttura carboniosa sottostante.

Come Massimizzare i Prodotti Liquidi (Bio-olio)

Per massimizzare i prodotti liquidi, il processo deve scomporre rapidamente il substrato e raffreddare immediatamente i vapori risultanti prima che possano decomporsi ulteriormente.

Ciò richiede temperature medie combinate con una alta velocità di riscaldamento e un breve tempo di permanenza dei gas. I design dei reattori come i sistemi ablativi, che "fondono" la biomassa su una superficie calda, sono costruiti per facilitare questo rapido trasferimento di calore.

Come Massimizzare il Gas

Per produrre la maggior parte del gas, l'obiettivo è scomporre completamente non solo il substrato originale, ma anche i vapori intermedi nelle loro forme molecolari più semplici.

Ciò si ottiene al meglio con temperature elevate, una bassa velocità di riscaldamento e un lungo tempo di permanenza dei gas, dando a tutti i componenti il massimo tempo ed energia per convertirsi in gas permanenti.

Fare la Scelta Giusta per il Tuo Obiettivo

L'output desiderato detta le condizioni operative precise che devi implementare. Il processo consiste fondamentalmente nel bilanciare queste variabili per ottenere un risultato specifico.

- Se il tuo obiettivo principale è produrre biochar: Impiega basse temperature e velocità di riscaldamento lente per favorire la formazione di carbonio solido.

- Se il tuo obiettivo principale è creare bio-olio: Usa temperature moderate, una velocità di riscaldamento molto elevata e assicurati che i vapori vengano rimossi e raffreddati rapidamente.

- Se il tuo obiettivo principale è generare syngas: Combina alte temperature con lunghi tempi di permanenza dei gas per consentire un cracking termico completo.

Padroneggiando queste condizioni, trasformi la pirolisi da un semplice processo a uno strumento di produzione preciso.

Tabella Riassuntiva:

| Prodotto Target | Temperatura Ottimale | Velocità di Riscaldamento Ottimale | Tempo di Permanenza dei Gas Ottimale |

|---|---|---|---|

| Massimizzare il Carbone (Biochar) | Bassa | Lenta | Non Critico |

| Massimizzare il Liquido (Bio-olio) | Moderata | Molto Alta | Breve |

| Massimizzare il Gas (Syngas) | Alta | Bassa/Lenta | Lungo |

Pronto a trasformare la tua biomassa in prodotti di valore?

Padroneggiare la pirolisi richiede l'attrezzatura giusta. KINTEK è specializzata in reattori da laboratorio e sistemi di pirolisi di alta qualità progettati per un controllo preciso di temperatura, velocità di riscaldamento e tempo di permanenza. Sia che il tuo obiettivo sia produrre biochar, bio-olio o syngas, i nostri esperti possono aiutarti a scegliere la soluzione perfetta per la ricerca e sviluppo o le esigenze di scala pilota del tuo laboratorio.

Contatta KINTEL oggi stesso per discutere il tuo progetto e scoprire come la nostra attrezzatura da laboratorio affidabile può ottimizzare il tuo processo di pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile