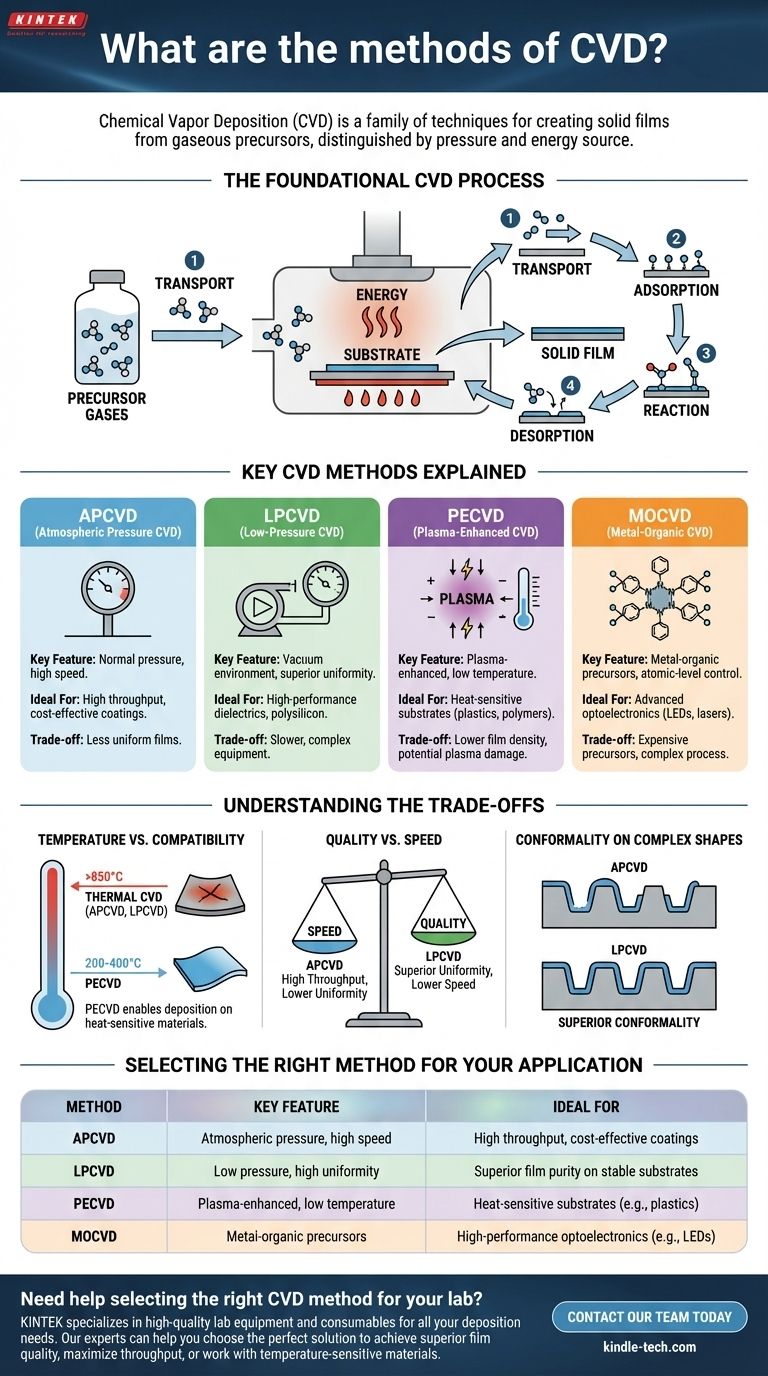

Nella sua essenza, la deposizione chimica da vapore (CVD) non è un singolo processo, ma una famiglia di tecniche. I metodi principali sono distinti dalla loro pressione operativa e dal tipo di energia utilizzata per avviare la reazione chimica. Le variazioni chiave includono la CVD a pressione atmosferica (APCVD), la CVD a bassa pressione (LPCVD) e la CVD potenziata al plasma (PECVD), ciascuna adattata per diverse proprietà dei materiali e limitazioni del substrato.

La scelta di un metodo CVD specifico è un compromesso strategico. Si bilancia la necessità di velocità di deposizione, qualità e uniformità del film, e la sensibilità alla temperatura del substrato. Comprendere questi compromessi è la chiave per selezionare lo strumento giusto per il tuo specifico obiettivo ingegneristico.

Il processo CVD fondamentale

Prima di confrontare i metodi, è fondamentale comprendere le fasi universali che definiscono tutti i processi CVD. Ogni tecnica comporta una sequenza di eventi per costruire un film solido a partire da precursori gassosi.

Dal gas al film solido

Un processo CVD inizia introducendo gas precursori in una camera di reazione contenente l'oggetto da rivestire, noto come substrato.

L'energia, tipicamente calore, viene applicata al sistema. Questa energia guida una reazione chimica, causando la decomposizione dei gas precursori e la deposizione di un film solido sottile sulla superficie del substrato riscaldato.

Le fasi chiave della deposizione

Il processo può essere suddiviso in fasi discrete:

- Trasporto: I gas precursori vengono trasportati nella zona di reazione.

- Adsorbimento: Le molecole di gas si attaccano alla superficie del substrato.

- Reazione: Avvengono reazioni chimiche sulla superficie, scomponendo i precursori e formando il film solido desiderato.

- Desorbimento: I sottoprodotti gassosi della reazione si staccano dalla superficie e vengono evacuati dalla camera.

Metodi CVD chiave spiegati

I vari metodi CVD sono essenzialmente modi diversi per controllare l'ambiente in cui si verificano queste fasi fondamentali. Ogni metodo ottimizza per un risultato diverso.

CVD a pressione atmosferica (APCVD)

L'APCVD viene eseguita a pressione atmosferica normale. Poiché non richiede costosi sistemi a vuoto, l'attrezzatura è più semplice e il processo è più veloce.

Ciò lo rende una scelta economicamente vantaggiosa per applicazioni in cui l'elevata produttività è fondamentale e la perfetta uniformità del film non è la preoccupazione principale.

CVD a bassa pressione (LPCVD)

L'LPCVD opera sottovuoto, a pressioni significativamente ridotte. Questa riduzione di pressione aumenta il cammino libero medio delle molecole di gas, il che significa che possono viaggiare più lontano prima di collidere.

Il risultato è un film altamente uniforme e puro che può rivestire conformemente anche strutture tridimensionali complesse. Questo è un metodo di lavoro nell'industria dei semiconduttori per la produzione di strati dielettrici e polisilicio di alta qualità.

CVD potenziata al plasma (PECVD)

La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno della camera. Questo plasma fornisce l'energia necessaria per scomporre i gas precursori, invece di fare affidamento esclusivamente sull'alta temperatura.

Il vantaggio principale è una temperatura di deposizione drasticamente inferiore (ad esempio, 200-400°C invece di 850°C+). Ciò rende la PECVD essenziale per depositare film su substrati che non possono sopportare alte temperature, come plastiche o wafer di semiconduttori completamente lavorati.

CVD organometallica (MOCVD)

La MOCVD è un sottotipo di CVD distinto per l'uso di precursori organometallici. Queste molecole complesse sono ideali per depositare film semiconduttori composti cristallini e di elevata purezza.

Questo metodo offre un controllo preciso sulla composizione e sullo spessore del film, rendendolo la tecnologia dominante per la produzione di optoelettronica ad alte prestazioni come LED, diodi laser e celle solari ad alta efficienza.

Comprendere i compromessi

La scelta di un metodo CVD richiede il bilanciamento di fattori in competizione. Il metodo "migliore" dipende interamente dai vincoli dell'applicazione e dai risultati desiderati.

Temperatura rispetto compatibilità del substrato

La CVD termica tradizionale (APCVD, LPCVD) richiede temperature molto elevate (spesso superiori a 850°C), che possono danneggiare o deformare molti materiali. Questo è il vincolo più grande per la CVD termica.

Metodi come la PECVD risolvono direttamente questo problema utilizzando l'energia del plasma invece dell'energia termica, consentendo la deposizione su una gamma molto più ampia di materiali sensibili al calore.

Qualità rispetto velocità

Spesso esiste un compromesso diretto tra velocità di deposizione e qualità del film. L'APCVD è veloce ed economica ma produce film meno uniformi.

L'LPCVD, al contrario, è più lento e richiede apparecchiature a vuoto, ma produce purezza e uniformità eccezionali, il che non è negoziabile per la microelettronica ad alte prestazioni.

Conformità su forme complesse

La conformità è la capacità di un film di rivestire tutte le superfici di un oggetto strutturato con uno spessore uniforme.

Grazie alla diffusione dei gas migliorata a basse pressioni, l'LPCVD offre una conformità superiore rispetto all'APCVD, rendendola la scelta preferita per il rivestimento di trincee profonde o topografie complesse nella microfabbricazione.

Selezione del metodo giusto per la tua applicazione

La tua scelta dovrebbe essere guidata dai tuoi obiettivi tecnici e commerciali principali.

- Se la tua attenzione principale è l'elevata produttività e il basso costo: L'APCVD è spesso sufficiente per rivestimenti protettivi o film semplici in cui la qualità perfetta è secondaria.

- Se la tua attenzione principale è la purezza e l'uniformità superiori del film su substrati stabili: L'LPCVD è lo standard industriale per dielettrici e polisilicio ad alte prestazioni nella microelettronica.

- Se la tua attenzione principale è la deposizione di film su materiali sensibili alla temperatura: La PECVD è la scelta chiara e spesso unica, che consente il rivestimento su polimeri, plastiche o dispositivi completati.

- Se la tua attenzione principale è la fabbricazione di optoelettronica avanzata (ad esempio, LED): La MOCVD fornisce il controllo a livello atomico sulla composizione richiesto per queste applicazioni esigenti.

Abbinando le capacità di ciascun metodo al tuo obiettivo specifico, puoi sfruttare la deposizione chimica da vapore per ingegnerizzare con precisione materiali per quasi ogni scopo.

Tabella riassuntiva:

| Metodo | Caratteristica chiave | Ideale per |

|---|---|---|

| APCVD | Pressione atmosferica, alta velocità | Rivestimenti ad alta produttività ed economici |

| LPCVD | Bassa pressione, alta uniformità | Purezza del film superiore su substrati stabili |

| PECVD | Potenziato al plasma, bassa temperatura | Substrati sensibili al calore (es. plastiche) |

| MOCVD | Precursori organometallici | Optoelettronica ad alte prestazioni (es. LED) |

Hai bisogno di aiuto per selezionare il metodo CVD giusto per l'applicazione specifica del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a scegliere la soluzione perfetta per ottenere una qualità del film superiore, massimizzare la produttività o lavorare con materiali sensibili alla temperatura.

Contatta oggi il nostro team per discutere i requisiti del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura