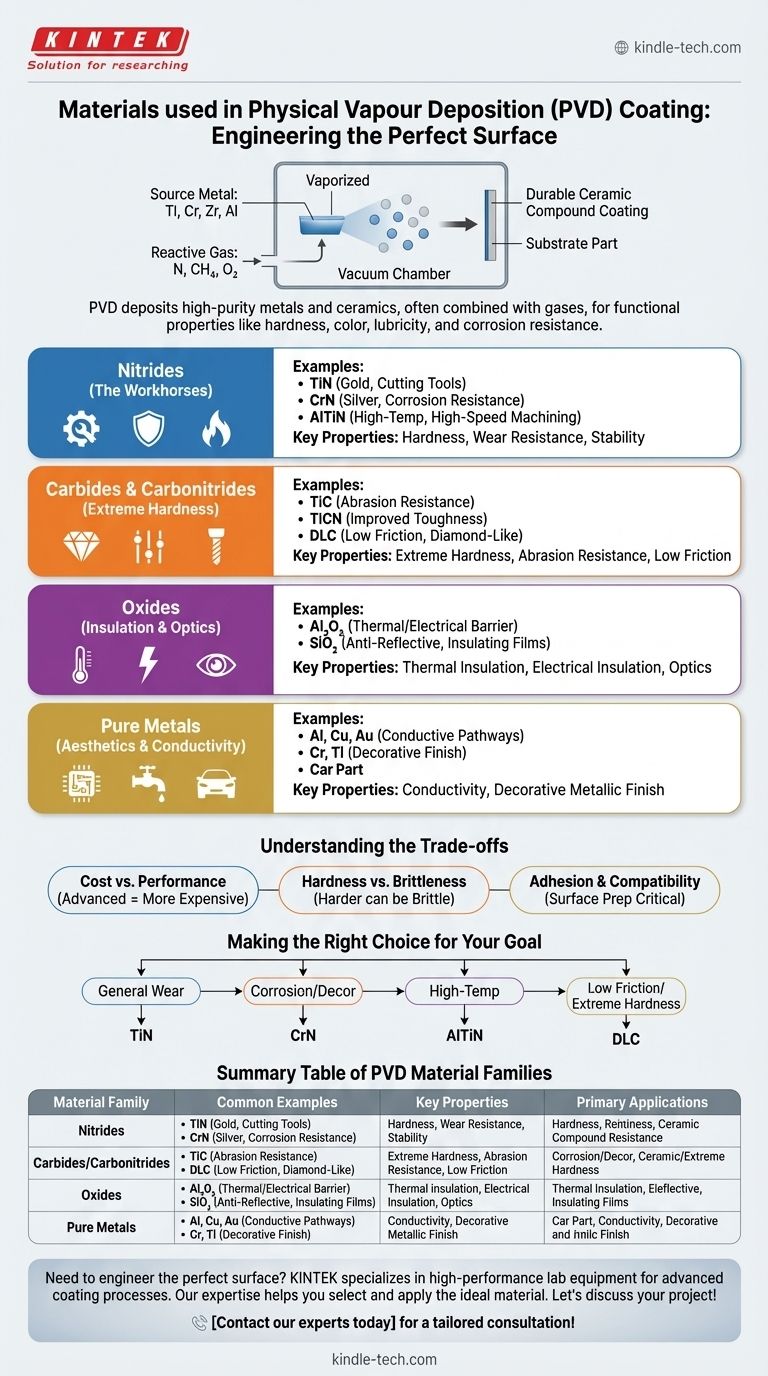

Nella sua essenza, la deposizione fisica da vapore (PVD) è un processo che può depositare un'ampia varietà di materiali, principalmente metalli e ceramiche. I materiali più comunemente utilizzati per i rivestimenti PVD sono metalli solidi ad alta purezza come titanio, cromo, zirconio e alluminio. Questi sono spesso combinati con gas reattivi come azoto o metano durante il processo di deposizione per formare rivestimenti ceramici composti estremamente duri e durevoli direttamente sulla superficie di un pezzo.

Il materiale specifico scelto per un rivestimento PVD non è una decisione arbitraria. È una scelta ingegneristica deliberata guidata interamente dalle proprietà funzionali desiderate del prodotto finale, come durezza, colore, lubrificità o resistenza alla corrosione.

Le famiglie fondamentali di materiali PVD

Per comprendere le opzioni, è meglio pensare ai materiali PVD in termini delle loro principali famiglie chimiche. Ogni famiglia offre un profilo distinto di caratteristiche prestazionali.

Nitruri (I cavalli di battaglia)

I rivestimenti in nitruro si formano introducendo gas azoto nella camera a vuoto, che reagisce con il metallo sorgente vaporizzato. Sono i rivestimenti PVD più comuni grazie al loro eccellente equilibrio tra durezza, resistenza all'usura e stabilità.

- Nitruro di Titanio (TiN): Spesso considerato lo standard del settore. È noto per il suo colore oro, la durezza per uso generale e la buona lubrificità, che lo rende ideale per utensili da taglio e finiture decorative.

- Nitruro di Cromo (CrN): Offre una resistenza alla corrosione superiore rispetto al TiN e ha un aspetto metallico argentato. Viene spesso utilizzato in ambienti ad alta umidità o per componenti che richiedono una combinazione di protezione dall'usura e dalla ruggine.

- Nitruro di Titanio e Alluminio (AlTiN): Questo rivestimento composito avanzato è progettato per applicazioni ad alta temperatura. L'alluminio forma uno strato protettivo di ossido ad alte temperature, rendendo l'AlTiN una scelta eccellente per la lavorazione ad alta velocità e gli utensili da taglio a secco.

Carburi e Carbonitruri (Per durezza estrema)

Introducendo gas contenenti carbonio (come metano o acetilene), si possono formare rivestimenti ancora più duri. Questi sono specificati per le applicazioni di usura più esigenti.

- Carburo di Titanio (TiC): Uno dei materiali ceramici più duri, offre una resistenza all'abrasione eccezionale.

- Carbonitruro di Titanio (TiCN): Questo rivestimento combina le proprietà di TiN e TiC, risultando in una durezza superiore a TiN ma con uno stress interno inferiore rispetto a TiC, migliorando la tenacità.

- Carbonio simile al diamante (DLC): Una classe unica di materiale di carbonio amorfo che presenta alcune delle proprietà del diamante naturale. I rivestimenti DLC offrono una combinazione senza pari di basso attrito e alta durezza.

Ossidi (Per isolamento e ottica)

Sebbene meno comuni per la resistenza all'usura, i rivestimenti in ossido sono fondamentali in altri campi. Si formano introducendo ossigeno come gas reattivo.

- Ossido di Alluminio (Al₂O₃): Utilizzato come barriera termica o isolante elettrico grazie alla sua elevata stabilità e bassa conducibilità.

- Biossido di Silicio (SiO₂): Un materiale chiave in ottica ed elettronica per la creazione di strati antiriflesso o film isolanti.

Metalli Puri (Per estetica e conduttività)

A volte, l'obiettivo è semplicemente depositare un sottile strato di un metallo puro senza gas reattivi.

- Alluminio, Rame, Oro: Comunemente depositati nell'industria elettronica per creare percorsi conduttivi sui circuiti.

- Cromo e Titanio: Utilizzati in applicazioni decorative per una finitura metallica brillante e durevole su tutto, dai componenti automobilistici agli accessori domestici.

Comprendere i compromessi

La scelta di un materiale PVD comporta il bilanciamento dei requisiti di prestazione con i limiti pratici. Non esiste un unico rivestimento "migliore" per ogni situazione.

Costo rispetto alle prestazioni

I rivestimenti compositi più complessi, multistrato o avanzati come AlTiN o DLC richiedono attrezzature e controlli di processo più sofisticati. Ciò li rende significativamente più costosi da applicare rispetto a un rivestimento TiN standard per uso generico.

Durezza rispetto alla fragilità

Spesso esiste un compromesso diretto tra la durezza di un rivestimento e la sua tenacità. I rivestimenti estremamente duri possono talvolta essere fragili, rendendoli suscettibili a scheggiature o sfaldamenti se il pezzo sottostante si flette o è sottoposto a impatti improvvisi.

Adesione e compatibilità con il substrato

Il successo di qualsiasi rivestimento PVD dipende dalla sua capacità di aderire al materiale di base (il substrato). Alcuni rivestimenti aderiscono meglio ad alcuni materiali rispetto ad altri, e una corretta preparazione della superficie del pezzo prima che entri nel coater è assolutamente fondamentale per il risultato finale.

Fare la scelta giusta per il tuo obiettivo

Il requisito principale della tua applicazione dovrebbe guidare la selezione del materiale.

- Se la tua attenzione principale è la resistenza all'usura per uso generale e una classica finitura dorata: Il Nitruro di Titanio (TiN) è la soluzione più collaudata ed economica.

- Se la tua attenzione principale è la resistenza alla corrosione o una finitura decorativa simile al cromo: Il Nitruro di Cromo (CrN) è la scelta ideale per la sua tenacità e stabilità chimica.

- Se la tua attenzione principale è la prestazione ad alta temperatura, come nella lavorazione a secco: Il Nitruro di Titanio e Alluminio (AlTiN) fornisce la barriera termica necessaria per proteggere l'utensile.

- Se la tua attenzione principale è il più basso attrito possibile e una durezza estrema: Un rivestimento in Carbonio simile al diamante (DLC) è la scelta premium per i componenti ad alte prestazioni.

In definitiva, la comprensione di queste opzioni di materiale ti consente di progettare una superficie con proprietà specifiche, prevedibili e altamente ottimizzate per la tua esigenza esatta.

Tabella riassuntiva:

| Famiglia di Materiali | Esempi Comuni | Proprietà Chiave | Applicazioni Principali |

|---|---|---|---|

| Nitruri | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN), Nitruro di Titanio e Alluminio (AlTiN) | Durezza, resistenza all'usura, resistenza alla corrosione (CrN), stabilità ad alta temperatura (AlTiN) | Utensili da taglio, finiture decorative, lavorazione ad alta velocità |

| Carburi/Carbonitruri | Carburo di Titanio (TiC), Carbonitruro di Titanio (TiCN), Carbonio simile al diamante (DLC) | Durezza estrema, resistenza all'abrasione, basso attrito (DLC) | Applicazioni di usura impegnative, componenti ad alte prestazioni |

| Ossidi | Ossido di Alluminio (Al₂O₃), Biossido di Silicio (SiO₂) | Isolamento termico, isolamento elettrico, antiriflesso | Elettronica, ottica, barriere termiche |

| Metalli Puri | Alluminio, Cromo, Oro, Rame | Conduttività, finitura metallica decorativa | Elettronica (circuiti), rivestimenti decorativi |

Hai bisogno di progettare la superficie perfetta per la tua applicazione?

Il giusto rivestimento PVD può migliorare drasticamente le prestazioni, la durata e l'estetica del tuo prodotto. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per processi di rivestimento avanzati. La nostra esperienza ti aiuta a selezionare e applicare il materiale ideale, che si tratti di TiN per la resistenza all'usura generale, CrN per una protezione superiore dalla corrosione o DLC per una durezza estrema e un basso attrito.

Discutiamo i requisiti del tuo progetto e come le nostre soluzioni possono dare vita alle tue specifiche. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono le fonti comuni di contaminazione durante la crescita del diamante CVD? Migliorare purezza e controllo qualità

- Quali sono i vantaggi del processo di crescita dei diamanti CVD rispetto al processo HPHT? Padronanza della precisione e dell'efficienza

- Qual è la durezza del diamante CVD? La guida definitiva ai super-materiali ingegnerizzati

- Quali sono le applicazioni dei diamanti CVD? Dai gioielli agli strumenti high-tech

- Qual è l'applicazione del rivestimento diamantato? Risolvere complessi problemi di usura, calore e corrosione