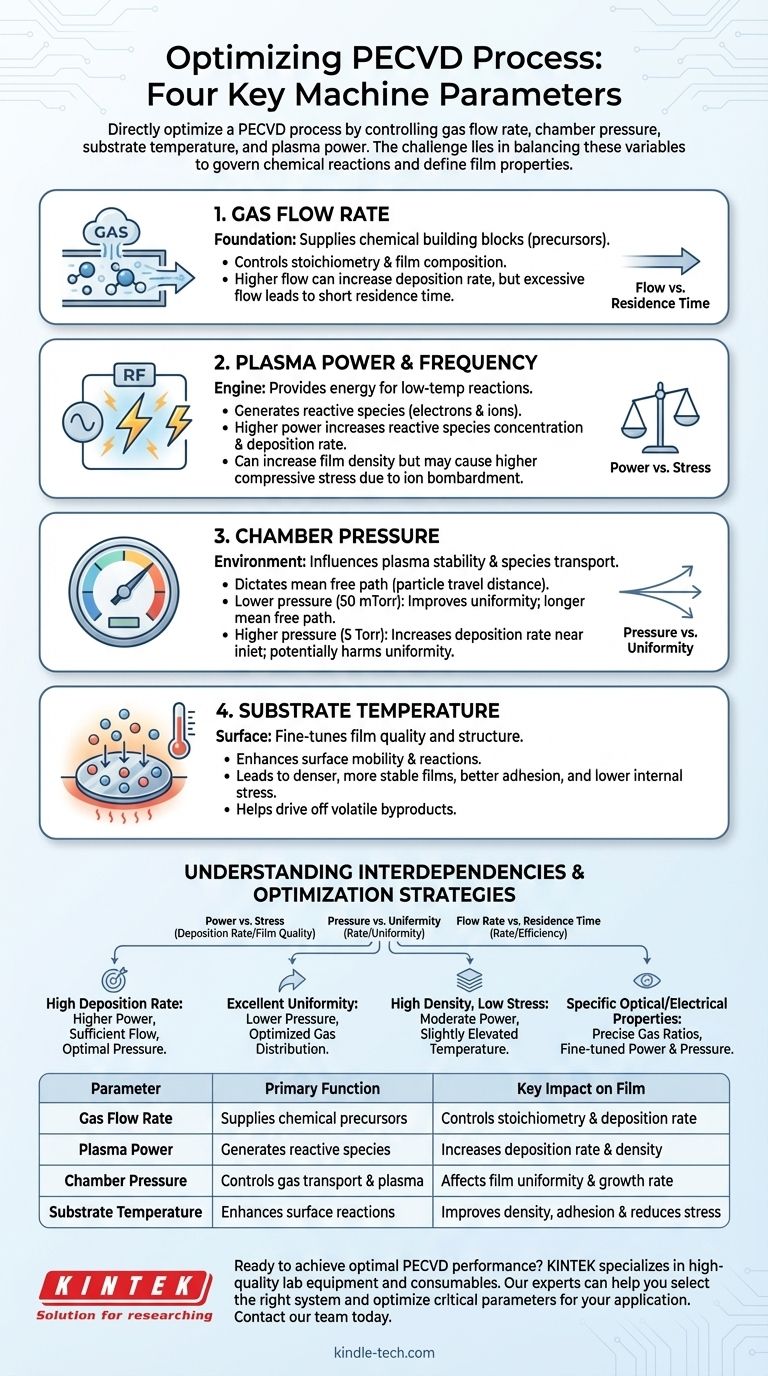

Per ottimizzare direttamente un processo PECVD, è necessario controllare quattro parametri principali della macchina: il tasso di flusso del gas, la pressione della camera, la temperatura del substrato e la potenza fornita per generare il plasma. Queste variabili lavorano insieme per controllare le reazioni chimiche e le proprietà risultanti del film sottile depositato.

La sfida fondamentale dell'ottimizzazione PECVD non è solo regolare i singoli parametri, ma comprendere la loro interazione. Si tratta di bilanciare la creazione di specie chimiche reattive nel plasma con il loro trasporto controllato e la reazione sulla superficie del substrato.

Le Fondamenta: Composizione e Flusso del Gas

Il gas è la materia prima per il tuo film sottile. Controllare la sua composizione e il suo flusso è il primo passo per definire la chimica del film e la velocità di crescita.

Controllo dei Blocchi Costruttivi Chimici

I gas che introduci nella camera, noti come precursori, contengono gli atomi che formeranno il tuo film finale. Il tasso di flusso del gas, gestito dai controllori di flusso massico, determina la quantità di questi blocchi costruttivi disponibili per la reazione.

La modifica del rapporto tra i diversi gas consente di controllare la stechiometria del film, ad esempio il rapporto tra silicio e azoto in un film di nitruro di silicio.

Impatto sulla Velocità di Deposizione

Tassi di flusso del gas più elevati possono aumentare la velocità di deposizione, ma solo fino a un certo punto. Se il flusso è troppo elevato, i gas precursori potrebbero essere espulsi dalla camera prima di avere il tempo di reagire, una condizione nota come tempo di residenza breve.

Il Motore: Potenza e Frequenza del Plasma

Il plasma è la caratteristica distintiva del PECVD, fornendo l'energia per guidare le reazioni chimiche a basse temperature. Le impostazioni di potenza e frequenza controllano direttamente le caratteristiche del plasma.

Generazione di Specie Reattive

Una sorgente di alimentazione a radiofrequenza (RF), che opera tipicamente tra 100 kHz e 40 MHz, energizza il gas in uno stato di plasma. Questa potenza del plasma controlla la densità di elettroni e ioni.

Livelli di potenza più elevati scompongono più molecole di gas precursore, creando una maggiore concentrazione delle specie reattive necessarie per la deposizione. Ciò porta generalmente a una velocità di deposizione più rapida.

Influenza sulla Densità e Tensione del Film

L'energia del plasma influisce anche sulle proprietà strutturali del film. Sebbene una potenza maggiore possa aumentare la densità, può anche aumentare l'energia cinetica degli ioni che bombardano il substrato, il che può portare a una maggiore tensione di compressione all'interno del film.

L'Ambiente: Pressione della Camera

La pressione della camera è un parametro critico che influenza sia il plasma stesso sia il trasporto delle specie reattive al substrato. Viene tipicamente mantenuta in un intervallo compreso tra 50 mTorr e 5 Torr.

Bilanciamento della Stabilità del Plasma e del Trasporto

La pressione determina il cammino libero medio delle molecole, ovvero la distanza media percorsa da una particella prima di collidere con un'altra.

A pressioni più basse, il cammino libero medio è lungo. Ciò migliora l'uniformità del film sul substrato, poiché le specie reattive possono viaggiare più lontano senza collidere.

A pressioni più elevate, il cammino libero medio è breve, portando a più collisioni nella fase gassosa. Ciò può aumentare la velocità di deposizione vicino all'ingresso del gas, ma può compromettere l'uniformità.

La Superficie: Temperatura del Substrato

Sebbene il principale vantaggio del PECVD sia il suo funzionamento a bassa temperatura rispetto al CVD termico, la temperatura del substrato rimane un parametro cruciale per mettere a punto la qualità del film.

Miglioramento delle Reazioni Superficiali e della Qualità

Riscaldare il substrato fornisce energia aggiuntiva alle specie che si depositano. Ciò aumenta la loro mobilità superficiale, consentendo loro di trovare siti più stabili e a energia inferiore sulla superficie.

Questo processo generalmente si traduce in film più densi e stabili con migliore adesione e minore stress interno. Aiuta anche a rimuovere i sottoprodotti volatili dalla superficie del film durante la crescita.

Comprendere le Interdipendenze e i Compromessi

Ottimizzare un parametro in isolamento è raramente efficace. La vera abilità sta nel gestire i compromessi che derivano dalle loro interazioni.

Potenza vs. Tensione

Aumentare la potenza del plasma per aumentare la velocità di deposizione è un obiettivo comune. Tuttavia, ciò porta spesso a un bombardamento ionico più aggressivo, che può aumentare la tensione intrinseca del film, causando potenzialmente sfogliamento o crepe.

Pressione vs. Uniformità

Abbassare la pressione della camera è una tecnica standard per migliorare l'uniformità del film. Il compromesso è che può ridurre la velocità di deposizione e, al di sotto di un certo punto, può rendere più difficile sostenere stabilmente il plasma.

Tasso di Flusso vs. Tempo di Residenza

Un flusso di gas elevato può rifornire rapidamente i precursori, ma se è troppo elevato rispetto al volume della camera e alla velocità di pompaggio, le molecole di gas non avranno abbastanza tempo (tempo di residenza) per essere dissociate dal plasma e reagire sulla superficie.

Ottimizzazione per il Tuo Obiettivo Principale

La tua specifica strategia di ottimizzazione dipende interamente da quale proprietà del film è la tua priorità.

- Se il tuo obiettivo principale è un'elevata velocità di deposizione: Inizia con una potenza del plasma più elevata e un regime di pressione noto per supportare un'alta deposizione, assicurandoti che il flusso di gas precursore sia sufficiente ma non eccessivo.

- Se il tuo obiettivo principale è un'eccellente uniformità del film: Dai priorità a una pressione della camera più bassa per aumentare il cammino libero medio e considera l'ottimizzazione della distribuzione del gas attraverso la progettazione del soffione (showerhead).

- Se il tuo obiettivo principale è un'alta densità del film e una bassa tensione: Utilizza una potenza del plasma moderata e sfrutta una temperatura del substrato leggermente elevata per dare agli atomi che si depositano l'energia per stabilirsi in posizioni ideali.

- Se il tuo obiettivo principale sono proprietà ottiche o elettriche specifiche: Un controllo preciso dei rapporti dei gas è fondamentale, seguito dalla messa a punto di potenza e pressione per controllare la densità e la struttura del film, che influenzano direttamente queste proprietà.

Padroneggiare il PECVD significa imparare a manipolare questa interazione dinamica tra gas, plasma e calore per ottenere costantemente le caratteristiche del film desiderate.

Tabella Riassuntiva:

| Parametro | Funzione Principale | Impatto Chiave sul Film |

|---|---|---|

| Tasso di Flusso del Gas | Fornisce precursori chimici | Controlla la stechiometria e la velocità di deposizione |

| Potenza del Plasma | Genera specie reattive | Aumenta la velocità di deposizione e la densità |

| Pressione della Camera | Controlla il trasporto del gas e il plasma | Influenza l'uniformità del film e la velocità di crescita |

| Temperatura del Substrato | Migliora le reazioni superficiali | Migliora la densità, l'adesione e riduce la tensione |

Pronto a ottenere prestazioni PECVD ottimali nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a selezionare il sistema PECVD giusto e a ottimizzare questi parametri critici per la tua applicazione specifica, sia che tu dia priorità ad alte velocità di deposizione, eccellente uniformità o proprietà specifiche del film.

Contatta oggi il nostro team per discutere come possiamo migliorare la tua ricerca e produzione di film sottili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse