Sebbene incredibilmente versatile per creare curve a raggio ampio, la calandratura a rulli non è una soluzione universale per tutte le esigenze di formatura dei metalli. Il processo è fondamentalmente limitato dalla geometria dei rulli, il che provoca sezioni non piegate all'inizio e alla fine del pezzo. Inoltre, fatica a ottenere raggi stretti, mantenere tolleranze precise e prevenire la distorsione del materiale senza notevoli competenze dell'operatore e attrezzature specializzate.

Il limite principale della calandratura a rulli deriva dalla sua natura di "forma libera". Sebbene ciò consenta la creazione efficiente di curve ampie e ampie, offre meno vincoli rispetto ad altri metodi, rendendo difficile il controllo della precisione, dei raggi stretti e della geometria alle estremità stesse del materiale.

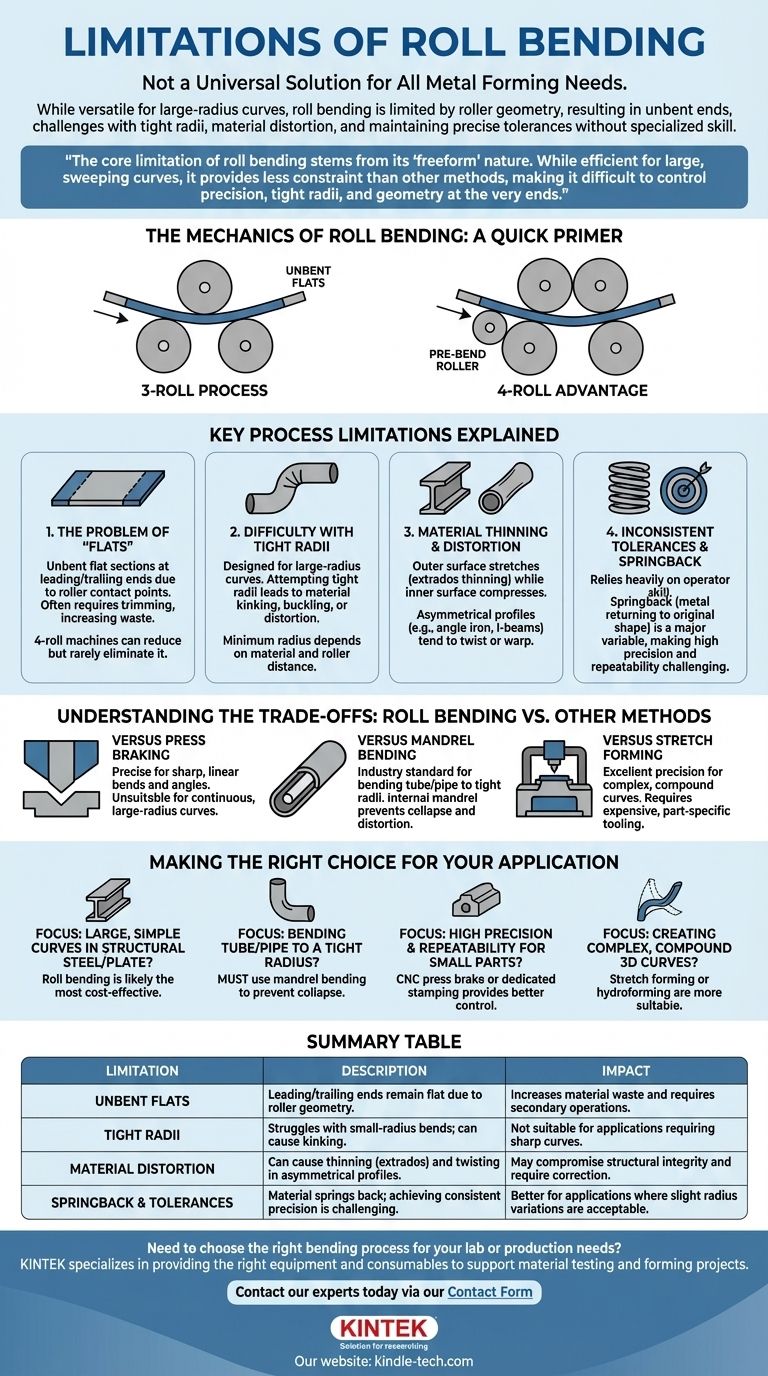

La meccanica della calandratura a rulli: un rapido ripasso

Per comprendere i limiti, è necessario prima comprendere il processo. La calandratura a rulli utilizza una serie di tre o quattro rulli per curvare progressivamente una barra, una piastra o una forma strutturale metallica.

Il processo a 3 rulli

In un tipico sistema a 3 rulli, due rulli inferiori supportano il materiale mentre un rullo superiore viene premuto verso il basso, inducendo una piega. Man mano che il materiale viene fatto passare attraverso i rulli, questo punto di pressione crea una curva continua e graduale.

Il vantaggio dei 4 rulli

Una macchina a 4 rulli aggiunge un quarto rullo che può pre-piegare il bordo anteriore del materiale prima che inizi il processo di laminazione principale. Ciò aiuta a mitigare uno dei limiti chiave del sistema a 3 rulli, ma non lo elimina completamente.

Spiegazione dei limiti chiave del processo

Ogni limitazione della calandratura a rulli è una conseguenza diretta della sua meccanica. Comprendere questi aspetti ti aiuterà a determinare se è il processo corretto per il tuo progetto.

Il problema dei "piatti"

Il limite più significativo è la creazione di sezioni piatte non piegate alle estremità anteriore e posteriore del pezzo. Poiché il materiale deve passare tra almeno due punti di contatto del rullo per iniziare una piega, i primi e gli ultimi centimetri non possono essere curvati correttamente.

Questi tratti piatti spesso devono essere tagliati come scarto, aumentando lo spreco di materiale e i costi di manodopera. Sebbene le macchine a 4 rulli o un'operazione di pre-piegatura secondaria possano ridurre questo effetto, raramente lo eliminano completamente.

Difficoltà con i raggi stretti

La calandratura a rulli è intrinsecamente progettata per curve a raggio ampio. Il raggio minimo ottenibile è una funzione delle proprietà del materiale, della sua sezione trasversale e della distanza tra i rulli sulla macchina.

Tentare di formare un raggio troppo stretto per il processo può portare a pieghe, imbarcamento o distorsione del profilo del materiale. Per le pieghe strette, specialmente in tubi o condotte, processi come la curvatura con mandrino sono superiori.

Assottigliamento e distorsione del materiale

Mentre il materiale si piega, la superficie esterna viene allungata e diventa più sottile, mentre la superficie interna viene compressa. Questo effetto, noto come assottigliamento dell'estradosso, può essere un punto di guasto critico nelle applicazioni strutturali o ad alta pressione.

Inoltre, i profili asimmetrici come il ferro angolare o le travi a I tendono a torcersi o deformarsi durante la laminazione perché la loro resistenza alla flessione non è uniforme. La correzione di ciò richiede attrezzature specializzate e l'intervento di operatori esperti.

Tolleranze incoerenti e ritorno elastico

La calandratura a rulli è più un'arte che una scienza, che dipende fortemente dall'esperienza dell'operatore. Il ritorno elastico, la tendenza del metallo a tornare parzialmente alla sua forma originale dopo la piegatura, è una variabile importante.

Ottenere tolleranze altamente precise e ripetibili da un pezzo all'altro è difficile. Il processo è più adatto per applicazioni in cui piccole variazioni nel raggio finale sono accettabili, come strutture architettoniche o grandi involucri di serbatoi.

Comprendere i compromessi: calandratura a rulli rispetto ad altri metodi

La scelta del metodo di piegatura corretto richiede il confronto dei loro punti di forza e di debolezza per il tuo obiettivo specifico.

Rispetto alla pressa piegatrice

Una pressa piegatrice utilizza un punzone e una matrice per creare pieghe lineari nette. È estremamente precisa per gli angoli ma completamente inadatta per creare una curva continua a raggio ampio. È un processo complementare, non un concorrente diretto.

Rispetto alla curvatura con mandrino

Per piegare tubi e condotte a raggio stretto, la curvatura con mandrino è lo standard del settore. Utilizza un mandrino interno per sostenere l'interno del tubo, prevenendo il collasso e la distorsione che si verificherebbero durante la calandratura a rulli.

Rispetto alla formatura per stiramento

La formatura per stiramento afferra il materiale a entrambe le estremità, lo allunga fino al suo punto di snervamento e poi lo avvolge attorno a una matrice di formatura. Offre un'eccellente precisione ed è ideale per creare curve complesse e composte (curve in due direzioni) su grandi lamiere, ma richiede attrezzature costose e specifiche per il pezzo.

Fare la scelta giusta per la tua applicazione

Utilizza queste linee guida per determinare se la calandratura a rulli soddisfa i requisiti principali del tuo progetto.

- Se il tuo obiettivo principale è creare curve ampie e semplici in acciaio strutturale o lamiera: la calandratura a rulli è probabilmente il metodo più economico ed efficiente disponibile.

- Se il tuo obiettivo principale è piegare tubi o condotte a raggio stretto: devi utilizzare la curvatura con mandrino per evitare che il materiale collassi.

- Se il tuo obiettivo principale è l'alta precisione e la ripetibilità per pezzi più piccoli: una pressa piegatrice CNC o un processo di stampaggio dedicato forniranno un controllo migliore.

- Se il tuo obiettivo principale è creare curve 3D complesse e composte: la formatura per stiramento o l'idroformatura sono più adatte, sebbene comportino costi di attrezzaggio più elevati.

In definitiva, la selezione del processo di produzione corretto richiede l'allineamento delle capacità del metodo con i vincoli di progettazione non negoziabili del tuo progetto.

Tabella riassuntiva:

| Limitazione | Descrizione | Impatto |

|---|---|---|

| Tratti piatti non piegati | Le estremità anteriore/posteriore rimangono piatte a causa della geometria del rullo. | Aumenta lo spreco di materiale e richiede operazioni secondarie. |

| Raggi stretti | Fatca con pieghe a raggio piccolo; può causare pieghe. | Non adatto per applicazioni che richiedono curve nette. |

| Distorsione del materiale | Può causare assottigliamento (estradosso) e torsione in profili asimmetrici. | Può compromettere l'integrità strutturale e richiedere correzioni. |

| Ritorno elastico e tolleranze | Il materiale torna indietro; ottenere una precisione costante è difficile. | Migliore per applicazioni in cui sono accettabili leggere variazioni di raggio. |

Hai bisogno di scegliere il processo di piegatura giusto per le tue esigenze di laboratorio o di produzione?

In KINTEK, siamo specializzati nel fornire le attrezzature e i materiali di consumo di laboratorio giusti per supportare i tuoi progetti di test e formatura dei materiali. Sia che tu stia valutando il comportamento del materiale o selezionando il processo di produzione ottimale, la nostra esperienza può aiutarti a evitare errori costosi e a ottenere risultati superiori.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come possiamo supportare le tue sfide di laboratorio e produzione con attrezzature di precisione e soluzioni su misura.

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

- Potente Macchina Trituratrice di Plastica

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

Domande frequenti

- Qual è la differenza tra inglobamento a caldo e inglobamento a freddo? Scegli il metodo giusto per il tuo campione

- Cos'è l'inglobamento in metallurgia? Una guida per una perfetta preparazione del provino

- Come contribuisce una pressa idraulica da laboratorio ai test MIC? Garantire la precisione nei campioni di acciaio inossidabile

- Cos'è una pressa a caldo per montaggio? Controllo di precisione per metallurgia e assemblaggio elettronico

- Quali sono i vantaggi di un dispositivo di lucidatura elettrolitica per campioni TEM di acciaio EK-181? Garantire l'integrità del campione di picco