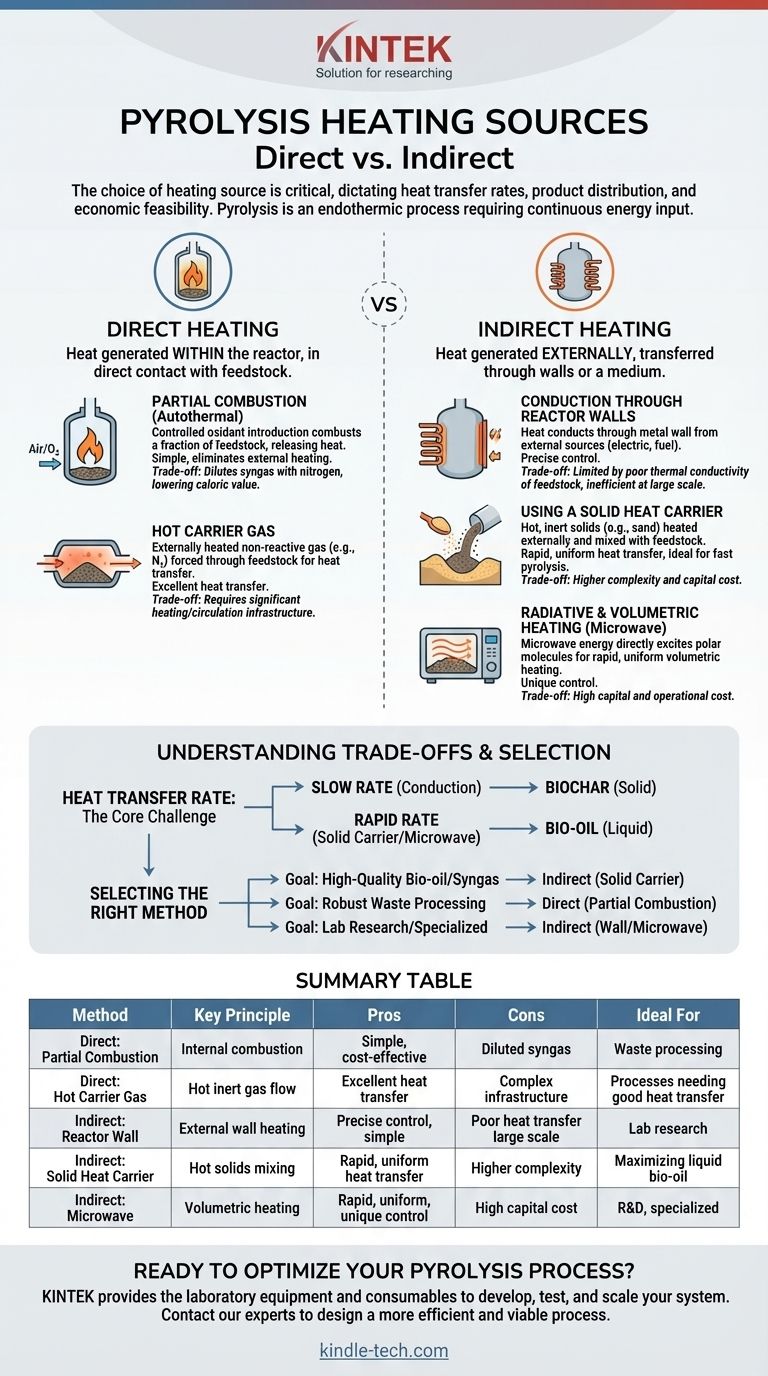

Le principali fonti di riscaldamento per la pirolisi sono classificate in due categorie principali: dirette e indirette. Il riscaldamento diretto implica la generazione di calore all'interno del reattore, spesso mediante la combustione parziale della materia prima stessa o utilizzando un gas vettore caldo. Il riscaldamento indiretto applica una fonte di energia esterna alla parete del reattore o utilizza un vettore di calore solido, mantenendo la reazione di pirolisi separata dal processo di generazione del calore.

La scelta di una fonte di riscaldamento è la decisione ingegneristica più critica nella progettazione di un sistema di pirolisi. Non determina solo la temperatura, ma anche la velocità di trasferimento del calore, che a sua volta controlla la distribuzione del prodotto (carbone, olio, gas) e la fattibilità economica complessiva dell'operazione.

I Due Principi Fondamentali del Riscaldamento per Pirolisi

La pirolisi è un processo endotermico, il che significa che richiede un apporto continuo di energia per scomporre il materiale organico in assenza di ossigeno. Il modo in cui questa energia viene fornita cambia fondamentalmente il design e le prestazioni del reattore.

Riscaldamento Diretto

Nel riscaldamento diretto, la fonte di calore è a contatto diretto con la materia prima all'interno della camera di reazione. Questo metodo è spesso meccanicamente più semplice in quanto integra la generazione di calore nel reattore stesso.

Riscaldamento Indiretto

Nel riscaldamento indiretto, il calore viene generato esternamente e poi trasferito alla materia prima, tipicamente attraverso le pareti del reattore o tramite un mezzo riscaldato. Questo approccio offre un maggiore controllo e previene la contaminazione dei prodotti.

Metodi di Riscaldamento Diretto Spiegati

I metodi di riscaldamento diretto sono apprezzati per la loro elevata efficienza termica e la costruzione iniziale più semplice.

Combustione Parziale (Autotermica)

Il metodo diretto più comune prevede l'introduzione di una quantità controllata di un ossidante (come aria o ossigeno) nel reattore. Questo provoca la combustione di una frazione della materia prima, rilasciando il calore necessario per pirolizzare il resto.

Questo approccio autotermico elimina la necessità di un complesso sistema di riscaldamento esterno.

Gas Vettore Caldo

In questo metodo, un gas non reattivo come l'azoto o il syngas riciclato viene riscaldato esternamente e quindi forzato attraverso il letto di materia prima. Il gas caldo trasferisce direttamente la sua energia termica al materiale, innescando le reazioni di pirolisi.

Questo fornisce un eccellente trasferimento di calore ma richiede un'infrastruttura significativa per il riscaldamento e la circolazione del gas.

Metodi di Riscaldamento Indiretto Spiegati

Il riscaldamento indiretto è preferito quando la purezza del prodotto e il controllo preciso della temperatura sono fondamentali.

Conduzione Attraverso le Pareti del Reattore

Questo è l'approccio classico in cui il recipiente del reattore viene riscaldato dall'esterno utilizzando resistenze elettriche, combustione di gas combustibile o bobine a induzione. Il calore viene quindi condotto attraverso la parete metallica alla materia prima all'interno.

Sebbene semplice e facile da controllare, questo metodo è limitato dalla scarsa conduttività termica della maggior parte delle materie prime (come la biomassa) e diventa inefficiente all'aumentare delle dimensioni del reattore.

Utilizzo di un Vettore di Calore Solido

Per superare i limiti del riscaldamento a parete, molti sistemi su larga scala utilizzano un materiale solido caldo e inerte come sabbia o perle ceramiche. Questo vettore solido viene riscaldato in un forno separato e quindi miscelato direttamente con la materia prima nel reattore.

Questa tecnica, spesso utilizzata nei reattori a letto fluidizzato, fornisce un trasferimento di calore estremamente rapido e uniforme, rendendola ideale per processi come la pirolisi rapida che mirano a massimizzare la resa di olio liquido.

Riscaldamento Radiativo e Volumetrico

Metodi avanzati come il riscaldamento a microonde forniscono un riscaldamento volumetrico. L'energia a microonde penetra nella materia prima ed eccita direttamente le molecole polari (specialmente l'acqua), generando calore rapidamente e uniformemente in tutto il volume del materiale.

Questo bypassa il lento processo di conduzione termica e offre un controllo unico sul processo di riscaldamento, sebbene comporti un costo di capitale e operativo più elevato.

Comprendere i Compromessi

Nessun metodo di riscaldamento è universalmente superiore. La scelta ottimale dipende interamente dalla scala prevista, dalla materia prima e dai prodotti desiderati.

Semplicità vs. Qualità del Prodotto

Il riscaldamento diretto tramite combustione parziale è meccanicamente semplice ed economico. Tuttavia, se l'aria viene utilizzata come ossidante, il syngas risultante è fortemente diluito con azoto, abbassando significativamente il suo potere calorifico e limitandone l'uso.

Controllo vs. Complessità

Il riscaldamento indiretto offre un controllo preciso della temperatura e produce un flusso di prodotto puro e ad alta energia. Questo controllo comporta un aumento della complessità, maggiori investimenti di capitale e potenziali colli di bottiglia nel trasferimento di calore in sistemi mal progettati.

La Sfida Fondamentale: Velocità di Trasferimento del Calore

Il problema ingegneristico centrale nella pirolisi è superare la bassa conduttività termica della materia prima. Una lenta velocità di riscaldamento favorisce la produzione di biochar solido, mentre una velocità di riscaldamento molto rapida è necessaria per massimizzare la resa di bio-olio liquido. Il metodo di riscaldamento scelto deve essere in grado di fornire energia alla velocità richiesta per il prodotto target.

Selezione del Metodo Giusto per il Tuo Obiettivo

La scelta della fonte di riscaldamento dovrebbe essere un riflesso diretto dell'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è il bio-olio di alta qualità o il syngas non diluito: Il riscaldamento indiretto, in particolare utilizzando un vettore di calore solido in un reattore a letto fluidizzato, offre il trasferimento di calore rapido e controllato necessario per massimizzare le rese liquide e la purezza del prodotto.

- Se il tuo obiettivo principale è la lavorazione di rifiuti robusta e a basso costo per l'energia: Il riscaldamento diretto tramite combustione parziale (pirolisi autotermica) è una scelta pragmatica ed economicamente valida, soprattutto se il syngas diluito deve essere utilizzato per la generazione di calore in loco.

- Se il tuo obiettivo principale è la ricerca su scala di laboratorio o la produzione di materiali specializzati: Il riscaldamento indiretto a parete offre la configurazione più semplice per un controllo preciso, mentre metodi avanzati come il riscaldamento a microonde offrono capacità uniche per reazioni mirate e rapide.

In definitiva, padroneggiare il flusso di energia nel reattore è la chiave per progettare un sistema di pirolisi efficace ed economicamente vantaggioso.

Tabella Riepilogativa:

| Metodo di Riscaldamento | Principio Chiave | Pro | Contro | Ideale Per |

|---|---|---|---|---|

| Diretto: Combustione Parziale | Calore dalla combustione controllata della materia prima all'interno del reattore. | Semplice, economico, alta efficienza termica. | Diluisce il syngas con azoto, minore purezza del prodotto. | Lavorazione di rifiuti a basso costo, generazione di calore in loco. |

| Diretto: Gas Vettore Caldo | Gas inerte caldo (es. N₂) fluisce attraverso la materia prima. | Eccellente trasferimento di calore. | Richiede infrastrutture complesse per il riscaldamento/circolazione del gas. | Processi che richiedono un buon trasferimento di calore con gestione del gas. |

| Indiretto: Parete del Reattore | Fonte di calore esterna (elettrica, combustibile) riscalda le pareti del reattore. | Controllo preciso della temperatura, configurazione semplice. | Scarso trasferimento di calore per grandi scale/materie prime isolanti. | Ricerca su scala di laboratorio, applicazioni con controllo preciso. |

| Indiretto: Vettore di Calore Solido | Solidi caldi (es. sabbia) si mescolano con la materia prima nel reattore. | Trasferimento di calore rapido e uniforme, alta purezza del prodotto. | Maggiore complessità e costo di capitale. | Massimizzazione della resa di bio-olio liquido (pirolisi rapida). |

| Indiretto: Microonde | Riscaldamento volumetrico eccitando le molecole all'interno della materia prima. | Riscaldamento rapido, uniforme, controllo unico. | Costi di capitale/operativi elevati. | Produzione di materiali specializzati, R&S. |

Pronto a Ottimizzare il Tuo Processo di Pirolisi?

La scelta della giusta fonte di riscaldamento è fondamentale per raggiungere le rese di prodotto desiderate, che si tratti di bio-olio di alta qualità, syngas puro o biochar. Gli esperti di KINTEK sono qui per aiutarti a navigare in queste complesse decisioni ingegneristiche.

Forniamo l'attrezzatura da laboratorio e i materiali di consumo di cui hai bisogno per sviluppare, testare e scalare il tuo sistema di pirolisi. Dai reattori da banco agli strumenti analitici, KINTEK fornisce soluzioni affidabili per ricercatori e ingegneri focalizzati sulla produzione sostenibile di materiali ed energia.

Contattaci oggi per discutere i requisiti del tuo progetto e lascia che la nostra esperienza ti aiuti a progettare un processo più efficiente ed economicamente vantaggioso.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output