In breve, quasi ogni forma di materiale organico a base di carbonio può servire come materia prima per la produzione di biochar. Le materie prime più comuni rientrano in tre ampie categorie: biomassa legnosa (come cippato di legno e rifiuti forestali), residui agricoli (come stocchi di mais e lolla di riso) e rifiuti animali o urbani (come letame e fanghi di depurazione).

La materia prima specifica che scegli è la decisione più importante nella produzione di biochar. Determina fondamentalmente la struttura fisica e la composizione chimica del biochar, che a sua volta ne stabilisce l'idoneità per applicazioni come il miglioramento del suolo o la sequestrazione del carbonio.

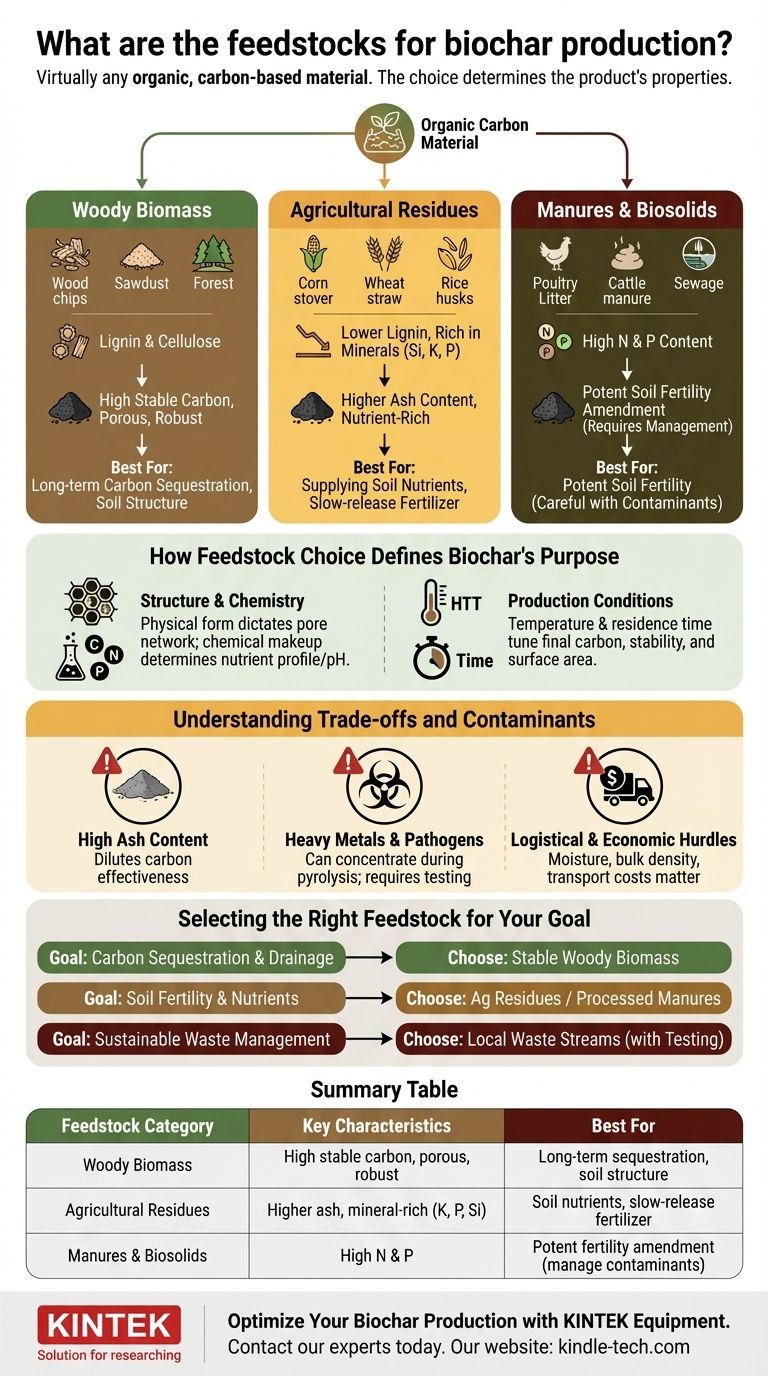

Le Tre Categorie Principali di Materie Prime per Biochar

Comprendere l'origine della tua materia prima è il primo passo per prevedere le qualità del tuo prodotto biochar finale. Ogni categoria conferisce caratteristiche distinte.

Biomassa Legnosa

Questa categoria comprende materiali come residui di diradamento forestale, cippato di legno, segatura e scarti di legno da costruzione. Queste materie prime sono ricche di lignina e cellulosa.

Grazie a questa composizione, tendono a produrre un biochar ad alto contenuto di carbonio stabile, strutturalmente robusto e altamente poroso. Ciò lo rende eccellente per la sequestrazione del carbonio a lungo termine e per il miglioramento della struttura del suolo.

Residui Agricoli

Questa è una vasta categoria che comprende tutto, dagli stocchi di mais, paglia di grano e lolla di riso ai gusci di noci e noccioli di frutta.

Questi materiali hanno spesso un contenuto di lignina inferiore rispetto al legno, ma possono essere ricchi di minerali come silice, potassio e fosforo. Il biochar risultante tende ad avere un maggiore contenuto di ceneri ed è spesso apprezzato per la sua capacità di fornire nutrienti al suolo, agendo come fertilizzante a lento rilascio.

Letame e Fanghi di Depurazione

Questo gruppo è costituito da letame animale (letame di pollame, letame bovino) e fanghi di depurazione municipali trattati (biosolidi). Queste materie prime sono definite dal loro elevato contenuto iniziale di nutrienti, in particolare azoto e fosforo.

Il biochar proveniente da queste fonti può essere un potente emendante per la fertilità del suolo. Tuttavia, richiede una gestione attenta, poiché la materia prima può contenere sali, metalli pesanti o agenti patogeni che possono concentrarsi durante la produzione.

Come la Scelta della Materia Prima Definisce lo Scopo del Biochar

La materia prima non è solo un ingrediente grezzo; è un progetto per la funzione del prodotto finale. Le proprietà fisiche e chimiche del materiale di origine si traducono direttamente nelle prestazioni del biochar.

Il Collegamento tra Materia Prima e Struttura

La forma fisica della materia prima è importante. I materiali densi e fibrosi come il legno creano biochar con un'elevata superficie e una rete di pori. Questa struttura è ideale per aumentare la ritenzione idrica nei terreni sabbiosi e fornire un habitat per i microbi benefici del suolo.

Il Collegamento tra Materia Prima e Chimica

La composizione chimica della materia prima determina il profilo nutritivo e il pH del biochar. Materie prime come letame o ossa producono biochar ricco di fosforo, rendendolo prezioso come fertilizzante. Al contrario, la maggior parte dei biochar a base di legno ha un effetto limante, aiutando ad aumentare il pH dei suoli acidi.

Il Ruolo delle Condizioni di Produzione

Sebbene la materia prima sia fondamentale, le condizioni di produzione come la Temperatura Massima di Trattamento (HTT) e il tempo di permanenza sono leve critiche. Per una data materia prima, una temperatura più elevata generalmente aumenta il contenuto di carbonio, la stabilità e la superficie del biochar, ma può vaporizzare alcuni nutrienti preziosi come l'azoto. La regolazione di questi parametri consente di mettere a punto il prodotto finale per un obiettivo specifico.

Comprendere i Compromessi e i Contaminanti

Nessuna materia prima è perfetta per ogni applicazione. È fondamentale essere consapevoli dei potenziali svantaggi e delle sfide logistiche associate ai diversi materiali di origine.

La Sfida dell'Alto Contenuto di Ceneri

Alcune materie prime, in particolare alcuni residui agricoli come la lolla di riso, sono naturalmente ricche di minerali come la silice. Ciò si traduce in un biochar con un alto contenuto di ceneri, che è essenzialmente materiale non carbonioso. Un alto contenuto di ceneri può diluire l'efficacia del biochar per la sequestrazione del carbonio e potrebbe non essere desiderabile in tutti i tipi di suolo.

Il Rischio di Metalli Pesanti e Agenti Patogeni

Le materie prime come i biosolidi o alcuni rifiuti industriali possono contenere metalli pesanti (ad esempio, cadmio, piombo) o altri contaminanti. Il processo di pirolisi può concentrare questi elementi nel biochar finale. L'uso di alte temperature può distruggere gli agenti patogeni, ma è essenziale un attento test della materia prima per evitare di contaminare il suolo.

Ostacoli Logistici ed Economici

La materia prima ideale è spesso quella più conveniente e accessibile. I fattori chiave includono il contenuto di umidità (la materia prima umida richiede molta energia per essere essiccata prima della pirolisi), la densità apparente e i costi di trasporto. Una materia prima teoricamente superiore ma costosa o distante raramente è una scelta pratica.

Selezione della Materia Prima Giusta per il Tuo Obiettivo

La tua applicazione prevista dovrebbe guidare la selezione della materia prima. Non esiste un unico "miglior" biochar, ma solo il biochar giusto per il lavoro.

- Se il tuo obiettivo principale è la sequestrazione del carbonio a lungo termine e il miglioramento del drenaggio del suolo: Scegli una materia prima di biomassa legnosa stabile e ad alto contenuto di carbonio che produca un biochar poroso e duraturo.

- Se il tuo obiettivo principale è migliorare la fertilità del suolo e l'apporto di nutrienti: Scegli residui agricoli o letami accuratamente lavorati che si traducano in un biochar ricco di nutrienti, sebbene meno stabile.

- Se il tuo obiettivo principale è la gestione sostenibile dei rifiuti: Utilizza flussi di rifiuti abbondanti a livello locale, ma investi in test e lavorazioni adeguate per garantire che il prodotto finale sia sicuro e benefico per l'uso previsto.

In definitiva, il potere del biochar risiede nella selezione deliberata di una materia prima per ottenere un risultato specifico.

Tabella Riassuntiva:

| Categoria di Materia Prima | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Biomassa Legnosa (cippato, segatura) | Alto contenuto di carbonio stabile, poroso, struttura robusta | Sequestro di carbonio a lungo termine, miglioramento della struttura del suolo |

| Residui Agricoli (stocchi di mais, lolla di riso) | Maggiore contenuto di ceneri, ricco di minerali (K, P, Si) | Fornitura di nutrienti al suolo, agisce come fertilizzante a lento rilascio |

| Letame e Biosolidi (letame di pollame, fanghi di depurazione) | Alto contenuto di azoto e fosforo | Potente emendante per la fertilità del suolo (richiede una gestione attenta) |

Pronto a Ottimizzare la Tua Produzione di Biochar?

La scelta della materia prima è fondamentale, ma lo è anche l'attrezzatura che utilizzi per lavorarla. KINTEK è specializzata in attrezzature da laboratorio di alta qualità e sistemi di pirolisi progettati per testare e produrre biochar da una vasta gamma di materiali.

Aiutiamo i nostri clienti nella ricerca, nell'agricoltura e nella gestione dei rifiuti:

- Caratterizzare con precisione diverse materie prime per prevedere la resa e la qualità del biochar.

- Ottimizzare i parametri di pirolisi (temperatura, tempo di permanenza) per raggiungere i tuoi obiettivi specifici, sia per il sequestro del carbonio che per l'emendamento del suolo.

- Garantire una produzione sicura ed efficiente, specialmente quando si lavora con materie prime impegnative come letame o biosolidi.

Discutiamo il tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione giusta per le tue esigenze di produzione di biochar.

Guida Visiva

Prodotti correlati

Domande frequenti

- Qual è la differenza tra PPF e rivestimento ceramico? Armatura contro guscio liscio per la tua auto

- Quali sono le applicazioni specifiche del PTFE nei sistemi a flusso a slug in micro-batch? Migliora la purezza delle tue reazioni microfluidiche

- Cosa sono le leghe in parole semplici? Sblocca il potere dei materiali ingegnerizzati

- Quali sono i quattro tipi principali di sensori? Una guida alla fonte di alimentazione e al tipo di segnale

- Come vengono utilizzate le guarnizioni in PTFE per la conducibilità dell'elettrolita POEGMA? Garantire la precisione nelle misurazioni elettrochimiche